Éléments à prendre en compte lors du moulage sous pression de l'aluminium

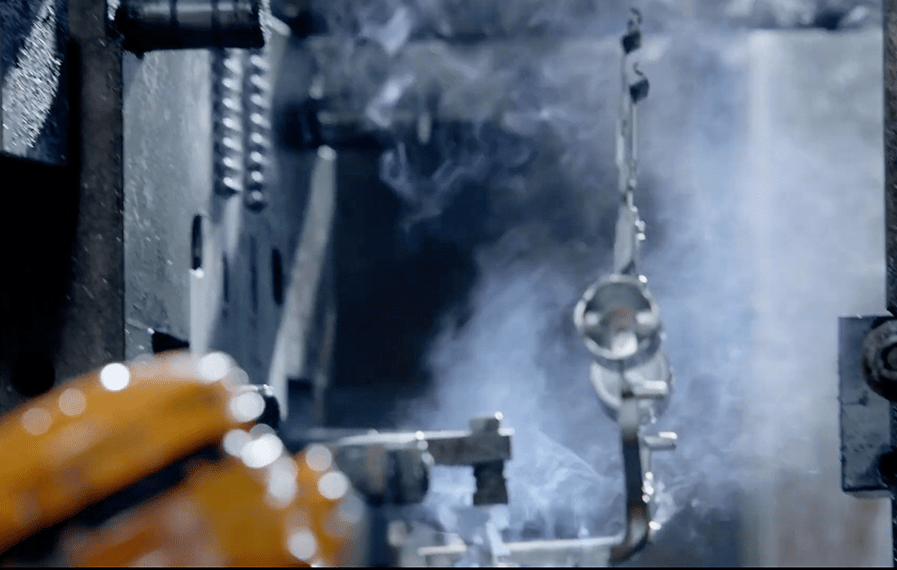

Le moulage sous pression de l'aluminium est un procédé de fabrication complexe et extrêmement précis qui consiste à injecter un alliage d'aluminium fondu dans un moule en acier pour créer des pièces aux géométries complexes et aux excellentes propriétés mécaniques. Cependant, obtenir des résultats de haute qualité exige une attention particulière à chaque étape de la production. Voici les points essentiels à prendre en compte lors du processus de moulage sous pression de l'aluminium :

1. Préparation et conception

Conception de la pièce :

Avant de commencer tout projet de moulage sous pression d'aluminium, il est essentiel de concevoir soigneusement la pièce et de planifier l'ensemble du processus de fabrication. La conception doit tenir compte de divers facteurs, tels que le choix du matériau, la géométrie de la pièce, la facilité de démoulage et les caractéristiques particulières telles que les trous internes, les filetages ou les rainures.

Sélection des matériaux :

Le matériau utilisé pour le moulage sous pression – aluminium ou ses alliages – doit être choisi en fonction de l'usage prévu de la pièce, de la résistance requise et des facteurs environnementaux. Les différents alliages d'aluminium (tels que l'ADC12, l'A380 ou l'A360) offrent des propriétés variées, telles que la résistance mécanique, la résistance à la corrosion et la fluidité de la coulée. Choisir le bon alliage garantit des performances optimales du produit final.

Planification des processus :

Le concepteur doit planifier le processus de moulage sous pression, en tenant compte de la méthode de moulage la plus adaptée (par exemple, moulage sous haute pression ou par gravité) et de la gestion des aspects tels que le flux de matière, le refroidissement du moule et la ventilation. La planification comprend également l'évaluation des opérations post-moulage nécessaires, telles que l'usinage, le polissage ou les traitements de surface.

2. Conception du moule

Précision et exactitude :

La conception du moule est un facteur crucial pour obtenir la qualité et la précision souhaitées de la pièce finale. Les moules doivent être conçus pour s'adapter à des formes complexes tout en garantissant des pièces aux dimensions constantes et présentant un minimum de défauts. La conception du moule doit prévoir une ventilation adéquate pour l'échappement des gaz, des canaux de refroidissement adaptés pour contrôler la vitesse de refroidissement et un système d'injection efficace assurant un écoulement uniforme du métal en fusion.

Matériaux et durabilité des moules :

Les moules sont généralement fabriqués en acier haute résistance ou en d'autres alliages durables, car ils doivent résister aux pressions et températures élevées du processus de coulée. Leur résistance à l'usure est essentielle, car ils peuvent s'endommager ou se déformer après une utilisation répétée. Des moules de haute qualité et durables peuvent contribuer à réduire les coûts de production en prolongeant leur durée de vie et en améliorant la régularité de chaque pièce.

Considérations relatives au refroidissement et au rétrécissement :

La vitesse de refroidissement et le motif du moule ont un impact significatif sur les propriétés finales de la pièce moulée. Un refroidissement rapide produit généralement une pièce plus dure et plus résistante, mais il peut également entraîner des contraintes thermiques et des défauts de retrait s'il n'est pas soigneusement contrôlé. Les concepteurs de moules doivent placer les canaux de refroidissement de manière stratégique afin d'assurer une répartition uniforme de la température et de réduire les risques de défauts tels que le gauchissement, les fissures ou les imprécisions dimensionnelles.

3. Contrôle de la température

Maintenir la température appropriée du métal :

Le contrôle de la température est crucial pour garantir la fluidité de l'aluminium en fusion et l'uniformité du processus de coulée. Un métal en fusion trop froid risque de ne pas remplir correctement le moule, ce qui peut entraîner des coulées incomplètes ou des fermetures à froid. À l'inverse, un métal trop chaud peut entraîner de l'oxydation, de la porosité ou d'autres défauts qui dégradent la résistance et l'intégrité de la pièce.

Contrôle de la température du moule :

Un contrôle adéquat de la température du moule est également essentiel. Une température trop élevée peut entraîner une usure excessive du moule et une mauvaise qualité des pièces, tandis qu'une température trop basse peut provoquer une solidification prématurée ou un remplissage incomplet du moule. Des systèmes de refroidissement par eau ou des dispositifs de contrôle thermique intégrés au moule sont souvent utilisés pour maintenir une plage de température optimale pendant le processus de moulage sous pression.

Solidification contrôlée :

La gestion du refroidissement et de la solidification du métal dans le moule est essentielle pour minimiser les défauts tels que la porosité de retrait, en particulier dans les pièces moulées de grandes dimensions ou à parois épaisses. Un système de refroidissement bien conçu garantit un refroidissement uniforme, minimisant ainsi les contraintes et les déformations dans la pièce finale.

4. Post-traitement

Traitement de surface et finition :

Une fois la pièce moulée, un post-traitement est souvent nécessaire pour obtenir la finition de surface souhaitée, améliorer la fonctionnalité ou la durabilité. Les étapes de post-traitement courantes comprennent :

Meulage et polissage : pour éliminer les imperfections, telles que les bords rugueux, les bavures ou l'excès de matière laissé par le processus de moulage.

Revêtement de surface : y compris l'anodisation (pour la résistance à la corrosion), le revêtement en poudre (pour la durabilité et l'esthétique) ou le placage (comme le chromage ou le nickelage pour une protection et une apparence accrues).

Traitement thermique : Certaines pièces peuvent nécessiter un traitement thermique (par exemple, vieillissement ou traitement thermique en solution) pour améliorer leurs propriétés mécaniques, comme l'augmentation de la résistance ou de la dureté.

Usinage et taraudage :

Pour les pièces nécessitant des tolérances strictes ou des filetages spécifiques, des opérations d'usinage telles que le fraisage, le perçage ou le taraudage sont réalisées. Si le moulage sous pression de l'aluminium offre une excellente précision dimensionnelle, l'usinage post-moulage permet d'obtenir des dimensions finales précises, de garantir un ajustement parfait et de respecter les exigences de surface.

5. Contrôle de la qualité

Contrôle et essai dimensionnels :

Un contrôle qualité rigoureux est essentiel tout au long du processus de moulage sous pression de l'aluminium afin de garantir que chaque pièce réponde aux spécifications de conception. Cela comprend des contrôles dimensionnels pour vérifier que les pièces moulées respectent les tolérances requises. Des machines à mesurer tridimensionnelles (MMT) et des outils d'inspection optique sont souvent utilisés pour des mesures de précision.

Contrôles non destructifs (CND) :

Les méthodes de contrôle non destructif, telles que les ultrasons, les rayons X ou les ressuages, peuvent être utilisées pour identifier les défauts internes tels que la porosité, les fissures ou les vides susceptibles d'affecter la résistance et les performances de la pièce. Ceci est particulièrement important pour les composants critiques utilisés dans les applications automobiles ou aérospatiales, où la sécurité et la fiabilité sont primordiales.

Test du produit final :

Avant expédition, les pièces moulées sous pression finies peuvent être soumises à divers tests afin d'évaluer leurs performances fonctionnelles dans des conditions d'utilisation spécifiques. Par exemple, des tests de fatigue peuvent être effectués pour garantir la résistance des pièces à des contraintes répétées, ou des tests de corrosion pour évaluer leur durabilité dans des environnements difficiles.

Le moulage sous pression de l'aluminium est une méthode de fabrication précise et hautement efficace, mais sa réussite repose sur une planification, une conception et un suivi rigoureux à chaque étape. De la conception du moule au contrôle de la température, du post-traitement au contrôle qualité, chaque détail joue un rôle crucial dans la production de pièces de haute qualité et performantes. En accordant une attention particulière à ces aspects clés, les fabricants peuvent garantir que les composants moulés sous pression en aluminium répondent aux normes les plus strictes en matière de qualité, de fonctionnalité et de durabilité.

- Composants en aluminium moulé sous pression pour drones

- Pièces moulées sous pression en aluminium pour satellites en orbite terrestre basse

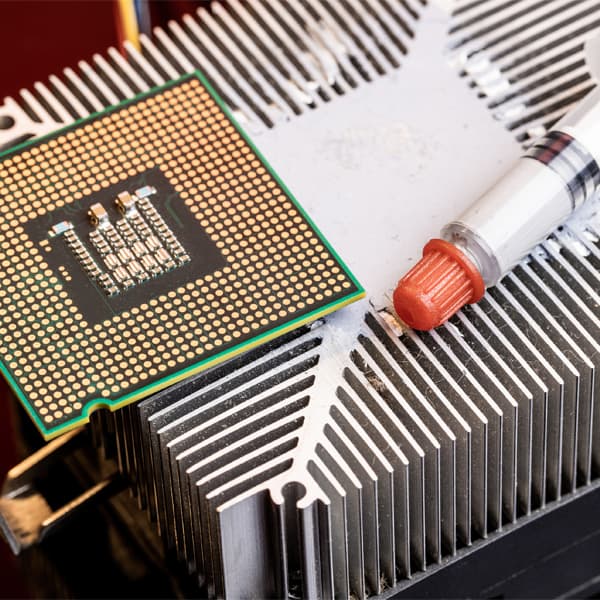

- Composants thermiques hautes performances pour l'IA

- Du concept à la production de masse : comment le moulage sous pression breveté avancé permet des conceptions industrielles complexes à l'ère de l'IA

- Résilience de la chaîne d'approvisionnement et fabrication localisée : pourquoi les pièces moulées sous pression en aluminium « Made in Taiwan » gagnent en popularité après la pandémie

- Nouvelles opportunités dans le moulage sous pression de l'aluminium face à la vague des véhicules électriques et des nouvelles énergies : comment l'allègement définit l'avenir de la mobilité

- Dévoiler l'avenir du moulage sous pression de l'aluminium : comment l'industrie 4.0 révolutionne l'efficacité et la qualité de la production

- Pourquoi les alliages d’aluminium sont-ils préférés pour le moulage sous pression ?

- Solutions de moulage sous pression ALUNEX OEM/ODM pour pièces automobiles, motos et vélos

- Expertise OEM/ODM d' ALUNEX : dissipateurs thermiques sur mesure pour vos applications EV

- Processus de développement du moulage sous pression chez ALUNEX

- Éléments à prendre en compte lors du moulage sous pression de l'aluminium

- À quelles industries le moulage sous pression peut-il servir ?

- Caractéristiques du moulage sous pression en aluminium

- Pourquoi choisir l’alliage d’aluminium comme matériau de moulage sous pression ?

- Qu'est-ce que le moulage sous pression de l'aluminium ?

- Ouvrir la voie à l'avenir du moulage sous pression : les avantages de l'usinage CNC pour les opérations post-moulage

- Problèmes de commande et assistance