Qu'est-ce que le moulage sous pression de l'aluminium ?

Le moulage sous pression de l'aluminium est un procédé de fabrication des métaux largement répandu. Il consiste à injecter des alliages d'aluminium en fusion dans un moule métallique conçu avec précision, sous haute pression, pour former des pièces complexes et de haute précision. Cette méthode est très appréciée pour la production de composants de haute précision aux formes complexes, aux finitions de surface excellentes et aux propriétés mécaniques robustes. Voici quatre procédés et caractéristiques clés qui caractérisent le moulage sous pression de l'aluminium :

1. Principes de base et processus du moulage sous pression de l'aluminium

Le procédé de moulage sous pression de l'aluminium implique plusieurs étapes et techniques fondamentales. Les principes fondamentaux du moulage sous pression de l'aluminium sont les suivants :

Analyse de l'écoulement des moules : Avant le début de la production, une analyse de l'écoulement du moule est réalisée pour simuler le comportement du métal en fusion pendant le processus d'injection. Cela permet d'identifier les problèmes d'écoulement potentiels et d'optimiser la conception du moule pour obtenir des résultats optimaux.

Conception du moule : Étape cruciale de conception des moules en fonction des exigences du produit. La conception prend en compte des facteurs tels que les canaux de refroidissement, les systèmes de ventilation et d'injection pour garantir un écoulement efficace du métal en fusion dans le moule.

Sélection du procédé de moulage sous pression : Le type de machine de moulage sous pression et la méthode de moulage (qu'il s'agisse de moulage sous pression à chambre chaude ou à chambre froide) sont sélectionnés en fonction de la taille, de la complexité et du matériau du composant produit.

Fusion et injection d'alliage d'aluminium : L'alliage d'aluminium choisi est fondu dans un four et injecté sous haute pression dans la cavité du moule. Cette injection garantit un remplissage complet, même des cavités les plus complexes, permettant de capturer les détails les plus fins et d'obtenir des tolérances strictes.

Remplissage, refroidissement et solidification à haute pression : Après injection, l'aluminium fondu remplit le moule sous pression, puis refroidit et se solidifie rapidement. Une fois solidifié, le moule est ouvert et la pièce est éjectée. On obtient ainsi une pièce de haute précision, prête pour des opérations ultérieures, comme l'usinage ou le traitement de surface.

2. Avantages et caractéristiques du moulage sous pression de l'aluminium

Le moulage sous pression de l'aluminium offre plusieurs avantages significatifs par rapport aux autres méthodes de fabrication :

Haute précision : Le moulage sous pression permet la production de pièces complexes et précises avec des tolérances serrées, ce qui le rend idéal pour les industries qui nécessitent des composants de haute précision, telles que l'automobile, l'aérospatiale et l'électronique.

Finition de surface lisse : Le processus de moulage sous pression produit généralement des pièces avec des finitions de surface lisses et de haute qualité, réduisant ainsi le besoin de travaux de finition post-production supplémentaires.

Excellent rapport résistance/poids : L'aluminium est reconnu pour son excellent rapport résistance/poids, ce qui confère aux pièces moulées sous pression légères et durables. Ce facteur est particulièrement avantageux dans les applications où la réduction du poids est essentielle, comme les pièces automobiles et de véhicules électriques.

Cycle de production rapide : Le moulage sous pression de l'aluminium permet des cycles de production plus rapides que d'autres procédés de fabrication, tels que l'usinage ou le forgeage. Il constitue donc une solution économique pour les grandes séries.

Flexibilité de conception : Le procédé peut s’adapter à des formes complexes et élaborées, permettant la conception de pièces qui pourraient autrement être difficiles ou coûteuses à fabriquer à l’aide de méthodes traditionnelles.

3. Applications et produits du moulage sous pression de l'aluminium

Le moulage sous pression de l'aluminium est utilisé dans de nombreux secteurs industriels en raison de sa polyvalence et de son efficacité. Parmi les applications courantes, on peut citer :

Pièces automobiles : Le moulage sous pression de l'aluminium est largement utilisé dans l'industrie automobile pour produire des composants légers et durables tels que des blocs moteurs, des carters de transmission, des cadres structurels et des roues.

Composants du véhicule électrique (VE) : Avec la popularité croissante des véhicules électriques, la demande de composants légers et performants augmente. Le moulage sous pression de l'aluminium est idéal pour la production de pièces telles que les boîtiers de batterie, les carters de moteur et les composants de châssis pour véhicules électriques.

Composants aérospatiaux : L'industrie aérospatiale s'appuie sur le moulage sous pression de l'aluminium pour les pièces de précision telles que les composants de moteur, les supports structurels et les boîtiers, qui doivent répondre à des exigences strictes en matière de performances et de poids.

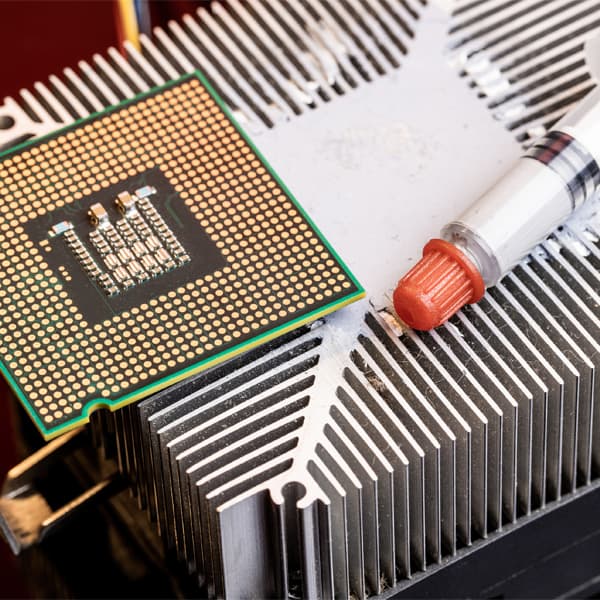

Équipements électroniques et de communication : De nombreux appareils électroniques, tels que les boîtiers d'ordinateur, les boîtiers de téléphone et les connecteurs, sont fabriqués à l'aide de moulage sous pression en aluminium en raison de sa capacité à former des motifs complexes et de ses propriétés de conductivité thermique.

Équipements de surveillance et d'optique : Le moulage sous pression en aluminium est couramment utilisé dans la production de boîtiers de caméra, de luminaires et d'autres composants d'équipements de surveillance et d'optique, offrant résistance, durabilité et résistance à la corrosion.

Machines industrielles : Les composants tels que les engrenages, les carters de moteur et les châssis de machines sont souvent fabriqués à l'aide de moulage sous pression en aluminium, bénéficiant de sa capacité à résister à des contraintes élevées et à des charges mécaniques.

4. Technologie du procédé de moulage sous pression et sélection des matériaux

Le succès d'un projet de moulage sous pression d'aluminium dépend du choix des technologies de processus appropriées et de la sélection des bons matériaux pour le travail :

Sélection de machines de moulage sous pression : Le choix du type de machine de coulée sous pression (chambre froide ou chambre chaude) dépend de facteurs tels que le matériau utilisé, la taille des pièces et le volume de production. Les machines à chambre froide sont généralement utilisées pour les alliages plus réactifs, comme l'aluminium, tandis que les machines à chambre chaude sont réservées à des matériaux comme le zinc.

Conception du matériau du moule : Le matériau du moule doit être conçu pour résister aux températures et pressions élevées du procédé de moulage sous pression. Généralement, les moules sont fabriqués à partir d'aciers à outils à haute résistance, capables de supporter des cycles répétés de chauffage et de refroidissement sans se déformer ni se fissurer.

Sélection d'alliage d'aluminium : Le choix de l'alliage d'aluminium est crucial pour obtenir les propriétés mécaniques, la résistance à la corrosion et la conductivité thermique souhaitées du produit final. Différents alliages sont sélectionnés en fonction des exigences de l'application spécifique, comme l'A380 pour sa résistance et l'A360 pour sa fluidité et sa résistance à la corrosion.

Propriétés du matériau : Le choix des propriétés des matériaux, telles que la résistance à la traction, la dureté et la ductilité, est adapté aux exigences fonctionnelles du produit. Par exemple, les pièces utilisées dans des environnements à haute température peuvent nécessiter des alliages présentant une stabilité thermique et une résistance à la fatigue accrues.

Traitement post-plâtre : Après le processus de moulage, divers processus de post-traitement tels que le traitement thermique, la finition de surface ou l'usinage peuvent être appliqués pour améliorer encore les propriétés de la pièce, notamment la finition de surface, la dureté ou la résistance à la corrosion.

- Composants en aluminium moulé sous pression pour drones

- Pièces moulées sous pression en aluminium pour satellites en orbite terrestre basse

- Composants thermiques hautes performances pour l'IA

- Du concept à la production de masse : comment le moulage sous pression breveté avancé permet des conceptions industrielles complexes à l'ère de l'IA

- Résilience de la chaîne d'approvisionnement et fabrication localisée : pourquoi les pièces moulées sous pression en aluminium « Made in Taiwan » gagnent en popularité après la pandémie

- Nouvelles opportunités dans le moulage sous pression de l'aluminium face à la vague des véhicules électriques et des nouvelles énergies : comment l'allègement définit l'avenir de la mobilité

- Dévoiler l'avenir du moulage sous pression de l'aluminium : comment l'industrie 4.0 révolutionne l'efficacité et la qualité de la production

- Pourquoi les alliages d’aluminium sont-ils préférés pour le moulage sous pression ?

- Solutions de moulage sous pression ALUNEX OEM/ODM pour pièces automobiles, motos et vélos

- Expertise OEM/ODM d' ALUNEX : dissipateurs thermiques sur mesure pour vos applications EV

- Processus de développement du moulage sous pression chez ALUNEX

- Éléments à prendre en compte lors du moulage sous pression de l'aluminium

- À quelles industries le moulage sous pression peut-il servir ?

- Caractéristiques du moulage sous pression en aluminium

- Pourquoi choisir l’alliage d’aluminium comme matériau de moulage sous pression ?

- Qu'est-ce que le moulage sous pression de l'aluminium ?

- Ouvrir la voie à l'avenir du moulage sous pression : les avantages de l'usinage CNC pour les opérations post-moulage

- Problèmes de commande et assistance