アルミダイカストとは?

アルミダイカストは、溶融したアルミ合金を精密に設計された金型に高圧下で注入し、複雑で高精度のアルミ合金製品を形成する、広く使用されている金属製造プロセスです。この方法は、複雑な形状、優れた表面仕上げ、堅牢な機械的特性を備えた高精度の部品を製造するために高く評価されています。以下は、アルミダイカストを定義する 4 つの主要なプロセスと機能です。

1. アルミダイカストの基本原理とプロセス

アルミダイカストのプロセスには、いくつかの基本的な手順と技術が含まれます。アルミダイカストの基本原理は次のとおりです。

金型流動解析: 生産を開始する前に、射出成形プロセス中の溶融金属の挙動をシミュレートする金型流動解析を実行します。これにより、潜在的な流動の問題を特定し、金型設計を最適化して最適な結果を得ることができます。

金型設計: 製品の要件に基づいて金型を設計する重要なステップです。設計では、溶融金属が金型に効率的に流れるように、冷却チャネル、通気口、ゲート システムなどの要素を考慮します。

ダイカスト成形プロセスの選択: ダイカストマシンの種類と成形方法(ホットチャンバーダイカストかコールドチャンバーダイカストか)は、製造される部品のサイズ、複雑さ、および材料に基づいて選択されます。

アルミニウム合金の溶解と射出: 選択されたアルミニウム合金は炉で溶解され、高圧下で金型キャビティに注入されます。この高圧注入により、最も複雑な金型キャビティでも完全に充填され、細かいディテールを捉えて厳しい公差を達成できます。

高圧充填、冷却、固化: 射出後、溶融アルミニウムは圧力下で金型に充填され、その後急速に冷却されて固化します。固化したら、金型を開いて部品を取り出します。その結果、機械加工や表面処理などのさらなる処理に備えた高精度の部品が完成します。

2. アルミダイカストの利点と特徴

アルミダイカストは他の製造方法に比べて、いくつかの大きな利点があります。

高精度: ダイカストは、厳しい公差を備えた複雑で正確な部品の製造を可能にするため、自動車、航空宇宙、電子機器など、高精度の部品を必要とする業界に最適です。

滑らかな表面仕上げ: ダイカスト プロセスでは通常、滑らかで高品質の表面仕上げが施された部品が生成されるため、製造後の追加仕上げ作業の必要性が軽減されます。

優れた強度対重量比: アルミニウムは優れた強度対重量比で知られており、ダイカスト部品は軽量でありながら耐久性に優れています。これは、自動車や電気自動車の部品など、軽量化が重要な用途で特に有利です。

迅速な生産サイクル: アルミダイカストは、機械加工や鍛造などの他の製造プロセスに比べて生産サイクルが速くなります。そのため、大量生産にはコスト効率の良い選択肢となります。

設計の柔軟性: このプロセスは複雑で入り組んだ形状に対応できるため、従来の方法では製造が困難または高価になる可能性のある部品の設計が可能になります。

3. アルミダイカストの用途と製品

アルミダイカストは、その汎用性と効率性により、幅広い業界で使用されています。一般的な用途は次のとおりです。

自動車部品: アルミダイカストは、エンジンブロック、トランスミッションハウジング、構造フレーム、ホイールなどの軽量で耐久性のある部品を製造するために自動車業界で広く使用されています。

電気自動車(EV)コンポーネント: 電気自動車の普及に伴い、軽量で効率の良い部品の需要が高まっています。アルミダイカストは、EVのバッテリーエンクロージャ、モーターハウジング、シャーシ部品などの部品の製造に最適です。

航空宇宙部品: 航空宇宙産業では、エンジン部品、構造ブラケット、ハウジングなどの精密部品にアルミダイカストを採用しており、厳しい性能と重量の要件を満たす必要があります。

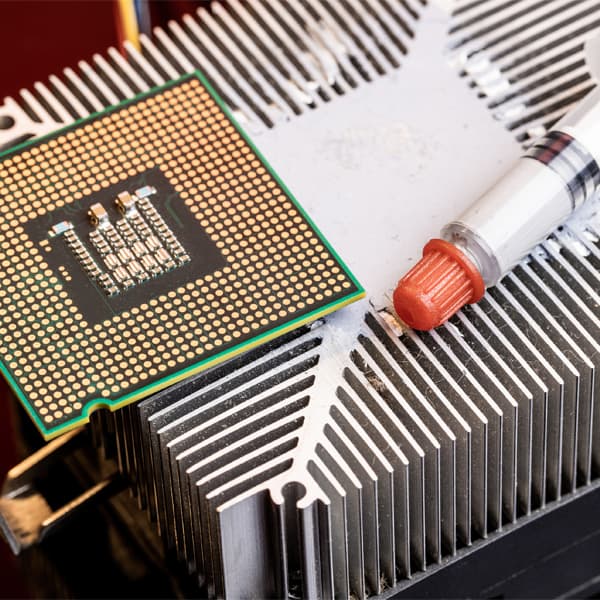

電子機器および通信機器: コンピューターケース、携帯電話のハウジング、コネクタなどの多くの電子機器は、複雑なデザインを形成できることと熱伝導性の特性から、アルミダイカストを使用して製造されています。

監視および光学機器: アルミダイカストは、強度、耐久性、耐腐食性を備え、監視機器や光学機器のカメラハウジング、照明器具、その他の部品の製造によく使用されます。

産業機械: ギア、モーターハウジング、機械フレームなどのコンポーネントは、高いストレスや機械的負荷に耐える能力があるため、アルミダイカストを使用して作られることが多いです。

4. ダイカストプロセス技術と材料の選択

アルミダイカストプロジェクトの成功は、適切なプロセス技術を選択し、作業に適した材料を選択することにかかっています。

ダイカストマシンの選択: ダイカストマシンの種類(コールドチャンバーまたはホットチャンバー)は、使用される材料、部品のサイズ、生産量などの要素に基づいて選択されます。コールドチャンバーマシンは通常、アルミニウムなどの反応性の高い合金に使用され、ホットチャンバーマシンは亜鉛などの材料に使用されます。

金型材料設計: 金型の材質は、ダイカスト工程で生じる高温と高圧に耐えられるように設計する必要があります。通常、金型は変形や割れを起こさずに加熱と冷却の繰り返しサイクルに耐えられる高強度工具鋼で作られています。

アルミニウム合金の選択: 最終製品の望ましい機械的特性、耐腐食性、熱伝導性を実現するには、アルミニウム合金の選択が重要です。強度には A380、流動性と耐腐食性には A360 など、特定の用途の要件に基づいてさまざまな合金が選択されます。

材料特性: 引張強度、硬度、延性などの材料特性の選択は、製品の機能要件を満たすように調整されます。たとえば、高温環境で使用される部品には、熱安定性と疲労耐性を強化した合金が必要になる場合があります。

鋳造後の処理: 鋳造プロセスの後に、表面仕上げ、硬度、耐腐食性の向上など、部品の特性をさらに強化するために、熱処理、表面仕上げ、機械加工などのさまざまな後処理プロセスを適用する場合があります。

- ドローン用アルミダイキャスト部品

- 低軌道衛星用アルミダイカスト部品

- AI向け高性能熱部品

- コンセプトから量産まで:高度な特許取得ダイカスト技術がAI時代の複雑な工業デザインを実現する方法

- サプライチェーンのレジリエンスと現地生産:パンデミック後、「Made in Taiwan」アルミダイカスト部品が支持を集めている理由

- EVと新エネルギーの波の中でのアルミダイカストの新たな機会:軽量化がモビリティの未来をどう定義するか

- アルミダイカストの未来:インダストリー4.0が生産効率と品質に革命を起こす

- ダイカストにはなぜアルミニウム合金が好まれるのでしょうか?

- Alunex 自動車、オートバイ、自転車部品向け OEM/ODM ダイカスト ソリューション

- ALUNEX の OEM/ODM 専門知識: EV アプリケーション向けのカスタマイズされたヒートシンク

- ALUNEXにおけるダイカスト開発プロセス

- アルミダイカスト加工時の留意点

- ダイカストはどのような産業に貢献できるでしょうか?

- アルミダイカストの特徴

- ダイカスト材料としてアルミニウム合金を選択する理由

- アルミダイカストとは?

- ダイカストの未来を切り開く: 鋳造後の作業における CNC 加工の利点

- 注文に関する問題とサポート