Was ist Aluminiumdruckguss?

Aluminiumdruckguss ist ein weit verbreitetes Metallherstellungsverfahren, bei dem geschmolzene Aluminiumlegierungen unter hohem Druck in eine präzise konstruierte Metallform gespritzt werden, um komplexe und hochpräzise Produkte aus Aluminiumlegierungen herzustellen. Dieses Verfahren wird sehr geschätzt, da es hochpräzise Komponenten mit komplizierten Formen, hervorragender Oberflächenbeschaffenheit und robusten mechanischen Eigenschaften herstellt. Im Folgenden sind vier wichtige Prozesse und Merkmale aufgeführt, die Aluminiumdruckguss definieren:

1. Grundprinzipien und Verfahren des Aluminiumdruckgusses

Der Aluminiumdruckgussprozess umfasst mehrere grundlegende Schritte und Techniken. Zu den Kernprinzipien des Aluminiumdruckgusses gehören:

Formflussanalyse: Vor Produktionsbeginn wird eine Formflussanalyse durchgeführt, um das Verhalten des geschmolzenen Metalls während des Einspritzvorgangs zu simulieren. Dies hilft bei der Identifizierung potenzieller Flussprobleme und der Optimierung des Formdesigns, um optimale Ergebnisse zu erzielen.

Formenbau: Ein entscheidender Schritt, bei dem die Formen auf der Grundlage der Produktanforderungen entworfen werden. Bei der Konstruktion werden Faktoren wie Kühlkanäle, Entlüftung und Angusssysteme berücksichtigt, um den effizienten Fluss des geschmolzenen Metalls in die Form sicherzustellen.

Auswahl des Druckgussverfahrens: Die Art der Druckgussmaschine und das Formverfahren – ob Warmkammer- oder Kaltkammer-Druckguss – werden auf Grundlage der Größe, Komplexität und des Materials des herzustellenden Bauteils ausgewählt.

Schmelzen und Spritzen von Aluminiumlegierungen: Die ausgewählte Aluminiumlegierung wird in einem Ofen geschmolzen und unter hohem Druck in die Formhohlräume gespritzt. Diese Hochdruckeinspritzung stellt sicher, dass selbst die kompliziertesten Formhohlräume vollständig ausgefüllt werden, feine Details erfasst und enge Toleranzen eingehalten werden.

Hochdruckbefüllung, Kühlung und Verfestigung: Nach dem Einspritzen füllt das geschmolzene Aluminium die Form unter Druck, worauf es schnell abkühlt und erstarren kann. Nach dem Erstarren wird die Form geöffnet und das Teil ausgeworfen. Das Ergebnis ist ein hochpräzises Bauteil, das für die weitere Verarbeitung, wie z. B. maschinelle Bearbeitung oder Oberflächenbehandlung, bereit ist.

2. Vorteile und Eigenschaften des Aluminiumdruckgusses

Aluminiumdruckguss bietet im Vergleich zu anderen Fertigungsverfahren mehrere wesentliche Vorteile:

Hohe Präzision: Durch Druckguss lassen sich komplexe und präzise Teile mit engen Toleranzen herstellen. Daher eignet sich das Verfahren ideal für Branchen, in denen hochpräzise Komponenten benötigt werden, wie etwa die Automobil-, Luft- und Raumfahrt- und Elektronikbranche.

Glatte Oberflächenbeschaffenheit: Das Druckgussverfahren führt typischerweise zu Teilen mit glatten, hochwertigen Oberflächen, wodurch der Bedarf an zusätzlicher Endbearbeitung nach der Produktion reduziert wird.

Hervorragendes Verhältnis von Festigkeit zu Gewicht: Aluminium ist für sein hervorragendes Verhältnis von Festigkeit zu Gewicht bekannt, wodurch Druckgussteile leicht und dennoch langlebig sind. Dies ist insbesondere bei Anwendungen von Vorteil, bei denen es auf Gewichtsreduzierung ankommt, wie etwa bei Automobil- und Elektrofahrzeugteilen.

Schneller Produktionszyklus: Aluminiumdruckguss ermöglicht schnellere Produktionszyklen im Vergleich zu anderen Fertigungsverfahren wie Zerspanung oder Schmieden. Dies macht es zu einer kostengünstigen Wahl für die Produktion großer Stückzahlen.

Designflexibilität: Mit dem Verfahren lassen sich komplizierte und komplexe Formen herstellen, wodurch die Konstruktion von Teilen möglich wird, deren Herstellung mit herkömmlichen Methoden möglicherweise schwierig oder teuer wäre.

3. Anwendungen und Produkte des Aluminiumdruckgusses

Aluminiumdruckguss wird aufgrund seiner Vielseitigkeit und Effizienz in vielen Branchen eingesetzt. Zu den häufigsten Anwendungen gehören:

Autoteile: Aluminiumdruckguss wird in der Automobilindustrie häufig zur Herstellung leichter, langlebiger Komponenten wie Motorblöcken, Getriebegehäusen, Strukturrahmen und Rädern eingesetzt.

Komponenten für Elektrofahrzeuge (EV): Da Elektrofahrzeuge immer beliebter werden, steigt die Nachfrage nach leichten und effizienten Komponenten. Aluminiumdruckguss eignet sich ideal für die Herstellung von Teilen wie Batteriegehäusen, Motorgehäusen und Fahrwerkskomponenten für Elektrofahrzeuge.

Luft- und Raumfahrtkomponenten: Die Luft- und Raumfahrtindustrie ist auf Aluminiumdruckguss für Präzisionsteile wie Motorkomponenten, Strukturhalterungen und Gehäuse angewiesen, die strenge Leistungs- und Gewichtsanforderungen erfüllen müssen.

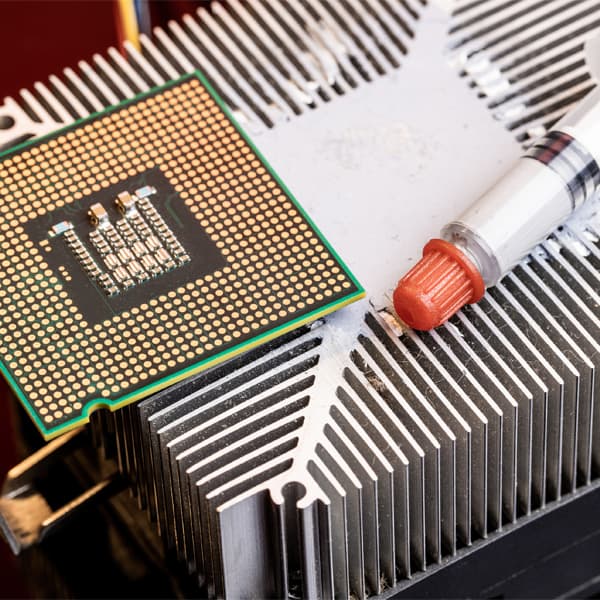

Elektronik und Kommunikationsgeräte: Viele elektronische Geräte wie Computergehäuse, Telefongehäuse und Steckverbinder werden im Aluminiumdruckgussverfahren hergestellt, da sich damit komplexe Designs herstellen lassen und es über gute Wärmeleitfähigkeiten verfügt.

Überwachungs- und optische Geräte: Aluminiumdruckguss wird häufig bei der Herstellung von Kameragehäusen, Leuchten und anderen Komponenten in Überwachungs- und optischen Geräten verwendet und sorgt für Festigkeit, Haltbarkeit und Korrosionsbeständigkeit.

Industriemaschinen: Bauteile wie Getriebe, Motorgehäuse oder Maschinengestelle werden häufig im Aluminium-Druckgussverfahren hergestellt, da dieses Verfahren hohen Beanspruchungen und mechanischer Belastung standhält.

4. Druckgussverfahrenstechnik und Materialauswahl

Der Erfolg eines Aluminium-Druckguss-Projektes hängt von der Wahl der geeigneten Prozesstechnologien und der Auswahl der richtigen Materialien für die jeweilige Aufgabe ab:

Auswahl der Druckgussmaschine: Der Typ der Druckgussmaschine (Kaltkammer oder Warmkammer) wird anhand von Faktoren wie dem verwendeten Material, der Größe der Teile und dem Produktionsvolumen ausgewählt. Kaltkammermaschinen werden typischerweise für reaktivere Legierungen wie Aluminium verwendet, während Warmkammermaschinen für Materialien wie Zink verwendet werden.

Formmaterialdesign: Das Material der Form muss so beschaffen sein, dass es den hohen Temperaturen und Drücken beim Druckguss standhält. Normalerweise werden Formen aus hochfestem Werkzeugstahl hergestellt, der wiederholte Heiz- und Kühlzyklen übersteht, ohne sich zu verformen oder zu reißen.

Auswahl der Aluminiumlegierung: Die Wahl der Aluminiumlegierung ist entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften, der Korrosionsbeständigkeit und der Wärmeleitfähigkeit des Endprodukts. Je nach den Anforderungen der jeweiligen Anwendung werden unterschiedliche Legierungen ausgewählt, z. B. A380 aufgrund seiner Festigkeit und A360 aufgrund seiner Fließfähigkeit und Korrosionsbeständigkeit.

Materialeigenschaften: Die Auswahl der Materialeigenschaften wie Zugfestigkeit, Härte und Duktilität wird auf die funktionalen Anforderungen des Produkts abgestimmt. So können beispielsweise Teile, die in Hochtemperaturumgebungen verwendet werden, Legierungen mit erhöhter thermischer Stabilität und Ermüdungsbeständigkeit erfordern.

Nachbehandlung nach dem Gießen: Nach dem Gussvorgang können verschiedene Nachbehandlungsverfahren wie Wärmebehandlung, Oberflächenveredelung oder spanende Bearbeitung angewendet werden, um die Eigenschaften des Teils weiter zu verbessern, beispielsweise die Oberflächenbeschaffenheit, Härte oder Korrosionsbeständigkeit zu verbessern.

- Aluminium-Druckgusskomponenten für Drohnen

- Aluminium-Druckgussteile für erdnahe Satelliten

- Leistungsstarke Wärmekomponenten für KI

- Vom Konzept zur Massenproduktion: Wie fortschrittlicher Patentdruckguss komplexe Industriedesigns im KI-Zeitalter ermöglicht

- Widerstandsfähigkeit der Lieferkette und lokale Fertigung: Warum Aluminium-Druckgussteile „Made in Taiwan“ nach der Pandemie an Beliebtheit gewinnen

- Neue Möglichkeiten im Aluminiumdruckguss inmitten der Elektrofahrzeug- und Energiewendewelle: Wie Leichtbau die Zukunft der Mobilität bestimmt

- Die Zukunft des Aluminium-Druckgusses: Wie Industrie 4.0 die Produktionseffizienz und -qualität revolutioniert

- Warum werden Aluminiumlegierungen für den Druckguss bevorzugt?

- Alunex OEM/ODM-Druckgusslösungen für Auto-, Motorrad- und Fahrradteile

- Die OEM/ODM-Expertise von ALUNEX: Maßgeschneiderte Kühlkörper für Ihre EV-Anwendungen

- Druckguss-Entwicklungsprozess bei ALUNEX

- Dinge, die beim Aluminium-Druckgussverfahren zu beachten sind

- Welche Branchen können vom Druckguss profitieren?

- Merkmale des Aluminiumdruckgusses

- Warum sollte man sich für eine Aluminiumlegierung als Druckgussmaterial entscheiden?

- Was ist Aluminiumdruckguss?

- Die Zukunft des Druckgusses: Die Vorteile der CNC-Bearbeitung für Nachbearbeitungsvorgänge

- Bestellprobleme und Support