Dinge, die beim Aluminium-Druckgussverfahren zu beachten sind

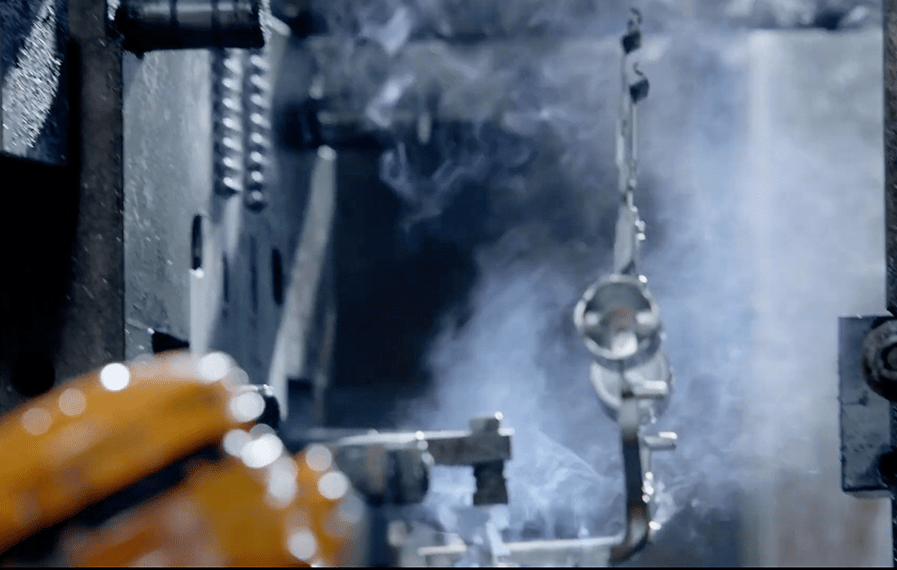

Aluminiumdruckguss ist ein komplizierter und hochpräziser Herstellungsprozess, bei dem geschmolzene Aluminiumlegierung in eine Stahlform gespritzt wird, um Teile mit komplexen Geometrien und hervorragenden mechanischen Eigenschaften herzustellen. Um qualitativ hochwertige Ergebnisse zu erzielen, muss jedoch jeder Produktionsschritt sorgfältig beachtet werden. Im Folgenden finden Sie die wichtigsten Überlegungen während des Aluminiumdruckgussverfahrens:

1. Vorbereitung und Design

Entwerfen des Teils:

Bevor Sie mit einem Aluminium-Druckgussprojekt beginnen, müssen Sie das Teil sorgfältig entwerfen und den gesamten Herstellungsprozess planen. Bei der Konstruktion müssen verschiedene Faktoren berücksichtigt werden, wie z. B. Materialauswahl, Teilegeometrie, einfache Entformung und besondere Merkmale wie Innenlöcher, Gewinde oder Rillen.

Materialauswahl:

Das für den Druckguss verwendete Material – Aluminium oder seine Legierungen – muss auf der Grundlage des Verwendungszwecks des Teils, der erforderlichen Festigkeit und der Umgebungsfaktoren ausgewählt werden. Verschiedene Aluminiumlegierungen (wie ADC12, A380 oder A360) bieten unterschiedliche Eigenschaften wie Festigkeit, Korrosionsbeständigkeit und Gießfähigkeit. Die Auswahl der richtigen Legierung gewährleistet eine optimale Leistung des Endprodukts.

Prozessplanung:

Der Konstrukteur muss den Druckgussprozess planen und dabei das beste Gussverfahren (z. B. Hochdruck- oder Schwerkraft-Druckguss) sowie die Handhabung von Aspekten wie Materialfluss, Formkühlung und Entlüftung berücksichtigen. Zur Planung gehört auch die Bewertung der Notwendigkeit von Nachbearbeitungsvorgängen wie Bearbeitung, Polieren oder Oberflächenbehandlungen.

2. Formenbau

Präzision und Genauigkeit:

Das Design der Form ist ein entscheidender Faktor, um die gewünschte Qualität und Präzision des Endprodukts zu erreichen. Formen sollten so gestaltet sein, dass sie komplexe Formen aufnehmen können und gleichzeitig sichergestellt ist, dass Teile mit einheitlichen Abmessungen und minimalen Defekten hergestellt werden. Das Design der Form muss ausreichende Entlüftungsmöglichkeiten für das Entweichen von Gasen, geeignete Kühlkanäle zur Steuerung der Abkühlungsrate und ein effizientes Angusssystem bieten, das einen gleichmäßigen Fluss des geschmolzenen Metalls gewährleistet.

Formmaterialien und Haltbarkeit:

Formen werden normalerweise aus hochfestem Stahl oder anderen langlebigen Legierungen hergestellt, da sie den hohen Drücken und Temperaturen während des Gussprozesses standhalten müssen. Die Verschleißfestigkeit der Form ist von entscheidender Bedeutung, da Formen nach wiederholtem Gebrauch beschädigt oder verformt werden können. Hochwertige, langlebige Formdesigns können zur Senkung der Produktionskosten beitragen, indem sie die Lebensdauer der Form verlängern und die Konsistenz jedes Gusses verbessern.

Überlegungen zu Kühlung und Schrumpfung:

Die Abkühlungsgeschwindigkeit und das Abkühlungsmuster in der Form haben erhebliche Auswirkungen auf die endgültigen Eigenschaften des Gussteils. Schnelles Abkühlen führt normalerweise zu einem härteren, festeren Teil, kann aber auch zu thermischen Spannungen und Schrumpfungsfehlern führen, wenn es nicht sorgfältig kontrolliert wird. Formenkonstrukteure müssen Kühlkanäle strategisch platzieren, um eine gleichmäßige Temperaturverteilung zu gewährleisten und das Risiko von Fehlern wie Verformungen, Rissen oder Maßungenauigkeiten zu verringern.

3. Temperaturregelung

Aufrechterhaltung der richtigen Metalltemperatur:

Die Temperaturkontrolle ist entscheidend, um die Fließfähigkeit von geschmolzenem Aluminium und die Gleichmäßigkeit des Gussprozesses sicherzustellen. Wenn das geschmolzene Metall zu kalt ist, füllt es die Form möglicherweise nicht richtig, was zu unvollständigen Gussteilen oder Kaltverpressungen führt. Umgekehrt kann es bei zu heißem Metall zu Oxidation, Porosität oder anderen Defekten kommen, die die Festigkeit und Integrität des Teils beeinträchtigen.

Regelung der Formtemperatur:

Eine ordnungsgemäße Kontrolle der Formtemperatur ist ebenfalls wichtig. Eine zu hohe Formtemperatur kann zu übermäßigem Formverschleiß und schlechter Teilequalität führen, während eine zu niedrige Temperatur zu vorzeitiger Verfestigung oder unvollständiger Füllung der Form führen kann. Um während des Druckgussverfahrens einen optimalen Temperaturbereich aufrechtzuerhalten, werden häufig Wasserkühlsysteme oder Wärmekontrollgeräte in der Form verwendet.

Kontrollierte Erstarrung:

Die Steuerung der Abkühlung und Verfestigung des Metalls in der Form ist der Schlüssel zur Minimierung von Defekten wie Schrumpfporosität, insbesondere bei großen oder dickwandigen Gussteilen. Ein gut konzipiertes Kühlsystem sorgt für eine gleichmäßige Kühlung, wodurch Spannungen und Verformungen im Endteil minimiert werden.

4. Nachbearbeitung

Oberflächenbehandlung und Veredelung:

Nachdem das Gussteil aus der Form entfernt wurde, muss es häufig nachbearbeitet werden, um die gewünschte Oberflächenbeschaffenheit zu erzielen, die Funktionalität zu verbessern oder die Haltbarkeit zu erhöhen. Zu den üblichen Nachbearbeitungsschritten gehören:

Schleifen und Polieren: Zum Entfernen jeglicher Unvollkommenheiten wie Ecken und Kanten, Grate oder überschüssiges Material aus dem Formungsprozess.

Oberflächenbeschichtung: Einschließlich Eloxieren (für Korrosionsbeständigkeit), Pulverbeschichtung (für Haltbarkeit und Ästhetik) oder Plattierung (wie Verchromen oder Vernickeln für zusätzlichen Schutz und besseres Aussehen).

Wärmebehandlung: Einige Teile müssen möglicherweise einer Wärmebehandlung (z. B. Alterung oder Lösungswärmebehandlung) unterzogen werden, um ihre mechanischen Eigenschaften zu verbessern, beispielsweise eine Erhöhung der Festigkeit oder Härte.

Bearbeitung und Gewindeschneiden:

Für Teile, die enge Toleranzen oder spezielle Gewinde erfordern, werden Bearbeitungsvorgänge wie Fräsen, Bohren oder Gewindeschneiden durchgeführt. Während Aluminiumdruckguss eine hervorragende Maßgenauigkeit bietet, hilft die Bearbeitung nach dem Gießen dabei, präzise Endabmessungen zu erreichen, die richtige Passform sicherzustellen und die Oberflächenanforderungen zu erfüllen.

5. Qualitätskontrolle

Maßprüfung und Prüfung:

Eine strenge Qualitätskontrolle ist während des gesamten Aluminiumdruckgussverfahrens von entscheidender Bedeutung, um sicherzustellen, dass jedes Teil seinen Konstruktionsspezifikationen entspricht. Dazu gehören Maßprüfungen, um sicherzustellen, dass die Gussteile den erforderlichen Toleranzen entsprechen. Für Präzisionsmessungen werden häufig Koordinatenmessgeräte (KMG) und optische Prüfwerkzeuge verwendet.

Zerstörungsfreie Prüfung (NDT):

Zerstörungsfreie Prüfverfahren wie Ultraschallprüfung, Röntgenprüfung oder Farbeindringprüfung können eingesetzt werden, um innere Defekte wie Porosität, Risse oder Hohlräume zu identifizieren, die die Festigkeit und Leistung des Teils beeinträchtigen könnten. Dies ist besonders wichtig für kritische Komponenten, die in Automobil- oder Luftfahrtanwendungen verwendet werden, wo Sicherheit und Zuverlässigkeit von größter Bedeutung sind.

Endproduktprüfung:

Vor dem Versand werden die fertigen Druckgussteile verschiedenen Tests unterzogen, um ihre Funktionsleistung unter bestimmten Betriebsbedingungen zu beurteilen. So können beispielsweise Ermüdungstests durchgeführt werden, um sicherzustellen, dass die Teile wiederholter Belastung standhalten, oder Korrosionstests, um ihre Haltbarkeit in rauen Umgebungen zu beurteilen.

Aluminiumdruckguss ist ein präzises und hocheffizientes Herstellungsverfahren, doch der Erfolg des Prozesses hängt von sorgfältiger Planung, Konstruktion und Überwachung in jeder Phase ab. Von der Formenkonstruktion über die Temperaturregelung und Nachbearbeitung bis hin zur Qualitätskontrolle spielt jedes Detail eine entscheidende Rolle bei der Herstellung hochwertiger, leistungsstarker Teile. Indem Hersteller sich auf diese wichtigen Aspekte konzentrieren, können sie sicherstellen, dass Aluminiumdruckgusskomponenten den höchsten Standards in Bezug auf Qualität, Funktionalität und Haltbarkeit entsprechen.

- Aluminium-Druckgusskomponenten für Drohnen

- Aluminium-Druckgussteile für erdnahe Satelliten

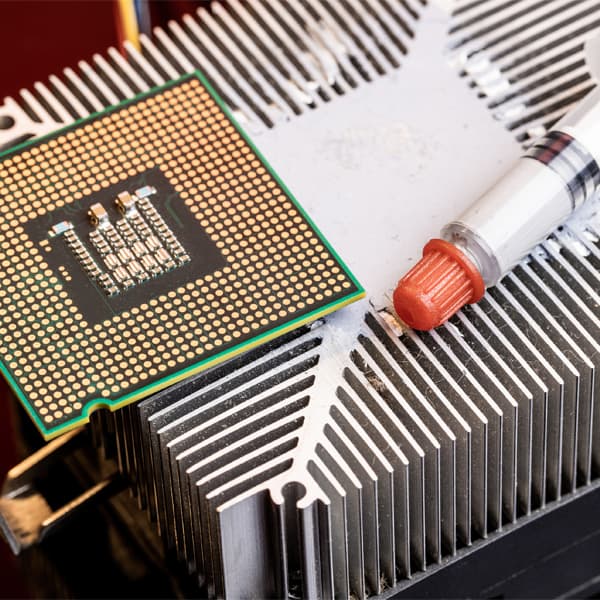

- Leistungsstarke Wärmekomponenten für KI

- Vom Konzept zur Massenproduktion: Wie fortschrittlicher Patentdruckguss komplexe Industriedesigns im KI-Zeitalter ermöglicht

- Widerstandsfähigkeit der Lieferkette und lokale Fertigung: Warum Aluminium-Druckgussteile „Made in Taiwan“ nach der Pandemie an Beliebtheit gewinnen

- Neue Möglichkeiten im Aluminiumdruckguss inmitten der Elektrofahrzeug- und Energiewendewelle: Wie Leichtbau die Zukunft der Mobilität bestimmt

- Die Zukunft des Aluminium-Druckgusses: Wie Industrie 4.0 die Produktionseffizienz und -qualität revolutioniert

- Warum werden Aluminiumlegierungen für den Druckguss bevorzugt?

- Alunex OEM/ODM-Druckgusslösungen für Auto-, Motorrad- und Fahrradteile

- Die OEM/ODM-Expertise von ALUNEX: Maßgeschneiderte Kühlkörper für Ihre EV-Anwendungen

- Druckguss-Entwicklungsprozess bei ALUNEX

- Dinge, die beim Aluminium-Druckgussverfahren zu beachten sind

- Welche Branchen können vom Druckguss profitieren?

- Merkmale des Aluminiumdruckgusses

- Warum sollte man sich für eine Aluminiumlegierung als Druckgussmaterial entscheiden?

- Was ist Aluminiumdruckguss?

- Die Zukunft des Druckgusses: Die Vorteile der CNC-Bearbeitung für Nachbearbeitungsvorgänge

- Bestellprobleme und Support