アルミダイカスト加工時の留意点

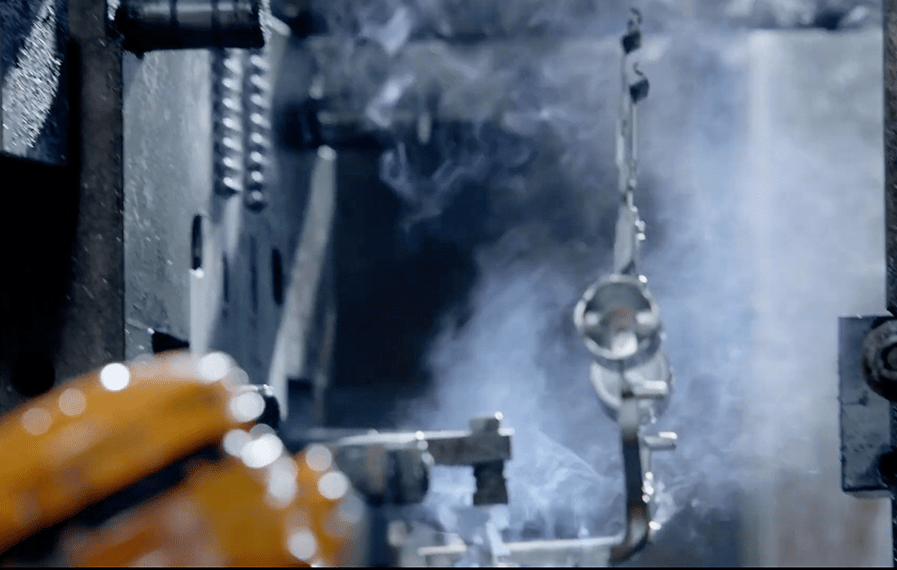

アルミダイカストは、溶融アルミニウム合金を鋼鉄の型に注入して複雑な形状と優れた機械的特性を持つ部品を作成する、複雑で高精度な製造プロセスです。ただし、高品質の結果を得るには、製造のすべての段階で細心の注意を払う必要があります。以下は、アルミダイカスト プロセス中の重要な考慮事項です。

1. 準備と設計

部品の設計:

アルミダイカストプロジェクトを開始する前に、部品を慎重に設計し、製造プロセス全体を計画することが重要です。設計では、材料の選択、部品の形状、金型の取り外しやすさ、内部の穴、ねじ、溝などの特別な機能など、さまざまな要素を考慮する必要があります。

材料の選択:

ダイカストに使用する材料(アルミニウムまたはその合金)は、部品の用途、必要な強度、環境要因に基づいて選択する必要があります。さまざまなアルミニウム合金(ADC12、A380、A360 など)は、強度、耐腐食性、鋳造流動性などのさまざまな特性を備えており、適切な合金を選択することで、最終製品の最適なパフォーマンスが保証されます。

プロセス計画:

設計者は、最適な鋳造方法 (高圧ダイカストや重力ダイカストなど) と、材料の流れ、金型の冷却、通気などの側面の管理方法を考慮しながら、ダイカスト プロセスを計画する必要があります。計画には、機械加工、研磨、表面処理などの鋳造後の作業の必要性の評価も含まれます。

2. 金型設計

精度と正確さ:

金型の設計は、最終部品の望ましい品質と精度を達成する上で重要な要素です。金型は、複雑な形状に対応しながら、部品が一定の寸法で製造され、欠陥が最小限になるように設計する必要があります。金型の設計では、ガスを逃がすための十分な通気口、冷却速度を制御するための適切な冷却チャネル、溶融金属の均一な流れを保証する効率的なゲート システムを備えている必要があります。

金型材料と耐久性:

鋳型は、鋳造プロセス中の高圧と高温に耐える必要があるため、通常は高強度鋼またはその他の耐久性のある合金で作られています。鋳型は繰り返し使用すると損傷したり変形したりする可能性があるため、摩耗に耐える鋳型の能力は非常に重要です。高品質で耐久性のある鋳型設計は、鋳型の寿命を延ばし、各鋳造品の一貫性を向上させることで、生産コストの削減に役立ちます。

冷却と収縮に関する考慮事項:

金型内の冷却速度とパターンは、鋳造品の最終的な特性に大きく影響します。急速な冷却は通常、より硬く、より強い部品をもたらしますが、慎重に制御しないと熱応力や収縮欠陥を引き起こす可能性もあります。金型設計者は、均一な温度分布を確保し、反り、ひび割れ、寸法の不正確さなどの欠陥のリスクを減らすために、冷却チャネルを戦略的に配置する必要があります。

3. 温度制御

適切な金属温度の維持:

温度制御は、溶融アルミニウムの流動性と鋳造プロセスの均一性を確保するために重要です。溶融金属が冷たすぎると、鋳型に適切に充填されず、鋳造が不完全になったり、冷間閉鎖になったりする可能性があります。逆に、金属が熱すぎると、酸化、多孔性、その他の欠陥が発生し、部品の強度と完全性が低下する可能性があります。

金型温度制御:

適切な金型温度制御も重要です。金型温度が高すぎると、金型が過度に摩耗して部品の品質が低下する可能性があります。一方、温度が低すぎると、凝固が早まったり、金型の充填が不完全になったりする可能性があります。ダイカスト プロセス中に最適な温度範囲を維持するために、金型内の水冷システムや温度制御装置がよく使用されます。

制御された凝固:

金型内で金属が冷却され固まる方法を管理することは、特に大型または厚肉の鋳造品における収縮多孔性などの欠陥を最小限に抑える鍵となります。適切に設計された冷却システムは均一な冷却を保証し、最終部品の応力と歪みを最小限に抑えます。

4. 後処理

表面処理と仕上げ:

鋳物を型から取り出した後、望ましい表面仕上げを実現したり、機能性を高めたり、耐久性を向上させるために後処理が必要になることがよくあります。一般的な後処理手順は次のとおりです。

研削と研磨: 成形プロセスで残った粗いエッジ、バリ、余分な材料などの欠陥を除去します。

表面コーティング: 陽極酸化処理 (耐腐食性)、粉体塗装 (耐久性と美観)、またはメッキ (保護と外観を強化するためのクロムメッキやニッケルメッキなど) が含まれます。

熱処理: 部品によっては、強度や硬度の向上など、機械的特性を高めるために熱処理 (時効処理や溶体化処理など) が必要になる場合があります。

機械加工とタッピング:

厳しい公差や特定のねじ山を必要とする部品については、フライス加工、穴あけ、タッピングなどの機械加工が行われます。アルミダイカストは優れた寸法精度を提供しますが、鋳造後の機械加工により、正確な最終寸法を実現し、適切なフィット感を確保し、表面要件を満たすことができます。

5. 品質管理

寸法検査とテスト:

各部品が設計仕様を満たしていることを保証するために、アルミダイカスト工程全体にわたって厳格な品質管理が不可欠です。これには、鋳造品が必要な許容範囲に適合しているかどうかを確認するための寸法検査が含まれます。精密測定には、座標測定機 (CMM) や光学検査ツールがよく使用されます。

非破壊検査(NDT):

超音波検査、X 線検査、浸透探傷検査などの非破壊検査方法を使用すると、部品の強度や性能に影響を与える可能性のある多孔性、亀裂、空隙などの内部欠陥を特定できます。これは、安全性と信頼性が最も重要となる自動車や航空宇宙用途で使用される重要なコンポーネントにとって特に重要です。

最終製品テスト:

完成したダイカスト部品は、出荷前にさまざまなテストを受け、特定の動作条件下での機能性能を評価します。たとえば、部品が繰り返しのストレスに耐えられることを確認するために疲労テストを実施したり、過酷な環境での耐久性を評価するために腐食テストを実施したりします。

アルミダイカストは精密で非常に効率的な製造方法ですが、プロセスの成功は各段階を通した慎重な計画、設計、監視にかかっています。金型設計から温度管理、後処理から品質管理まで、すべての細部が高品質で高性能な部品の製造に重要な役割を果たします。これらの重要な考慮事項に重点を置くことで、メーカーはアルミダイカスト部品が最高水準の品質、機能性、耐久性を満たすことを保証できます。

- ドローン用アルミダイキャスト部品

- 低軌道衛星用アルミダイカスト部品

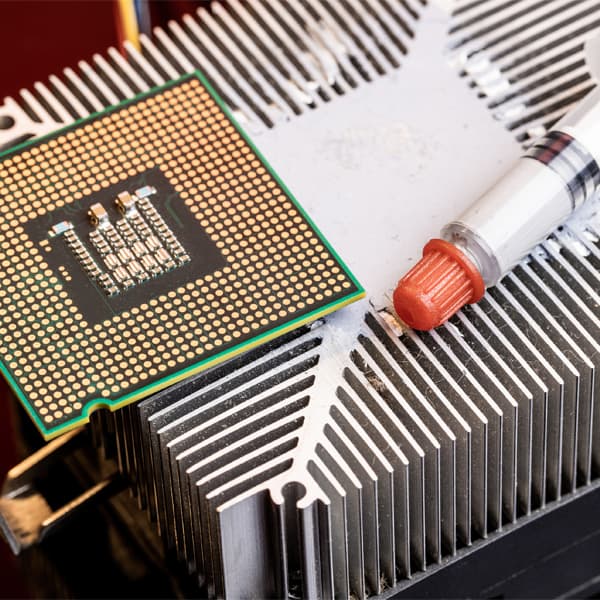

- AI向け高性能熱部品

- コンセプトから量産まで:高度な特許取得ダイカスト技術がAI時代の複雑な工業デザインを実現する方法

- サプライチェーンのレジリエンスと現地生産:パンデミック後、「Made in Taiwan」アルミダイカスト部品が支持を集めている理由

- EVと新エネルギーの波の中でのアルミダイカストの新たな機会:軽量化がモビリティの未来をどう定義するか

- アルミダイカストの未来:インダストリー4.0が生産効率と品質に革命を起こす

- ダイカストにはなぜアルミニウム合金が好まれるのでしょうか?

- Alunex 自動車、オートバイ、自転車部品向け OEM/ODM ダイカスト ソリューション

- ALUNEX の OEM/ODM 専門知識: EV アプリケーション向けのカスタマイズされたヒートシンク

- ALUNEXにおけるダイカスト開発プロセス

- アルミダイカスト加工時の留意点

- ダイカストはどのような産業に貢献できるでしょうか?

- アルミダイカストの特徴

- ダイカスト材料としてアルミニウム合金を選択する理由

- アルミダイカストとは?

- ダイカストの未来を切り開く: 鋳造後の作業における CNC 加工の利点

- 注文に関する問題とサポート