Aspectos a tener en cuenta durante el procesamiento de fundición a presión de aluminio

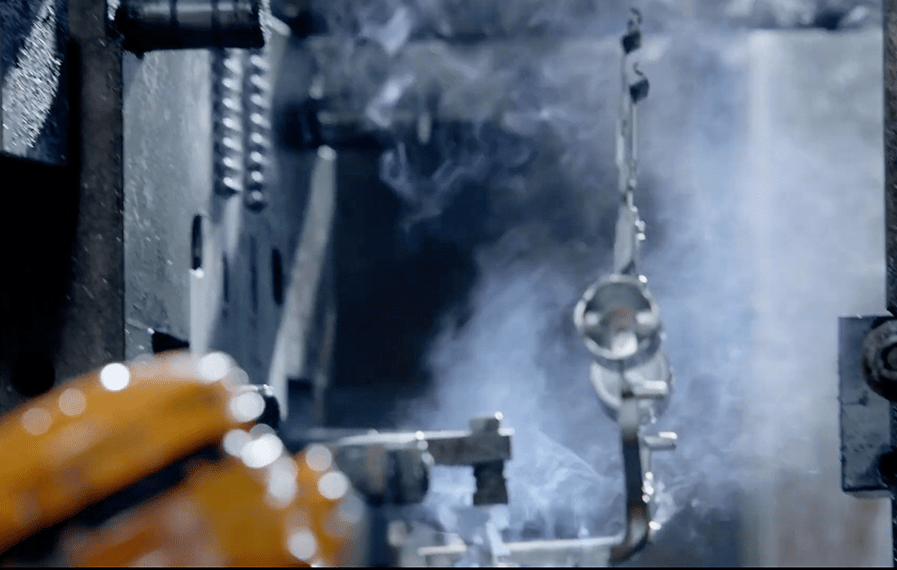

La fundición a presión de aluminio es un proceso de fabricación complejo y de gran precisión que implica la inyección de aleación de aluminio fundido en un molde de acero para crear piezas con geometrías complejas y excelentes propiedades mecánicas. Sin embargo, para lograr resultados de alta calidad es necesario prestar mucha atención a cada etapa de la producción. A continuación, se presentan las consideraciones fundamentales durante el proceso de fundición a presión de aluminio:

1. Preparación y diseño

Diseño de la pieza:

Antes de comenzar cualquier proyecto de fundición a presión de aluminio, es esencial diseñar cuidadosamente la pieza y planificar todo el proceso de fabricación. El diseño debe tener en cuenta diversos factores, como la selección del material, la geometría de la pieza, la facilidad de desmoldeo y cualquier característica especial, como orificios internos, roscas o ranuras.

Selección de materiales:

El material utilizado para la fundición a presión (aluminio o sus aleaciones) debe elegirse en función del uso previsto de la pieza, la resistencia requerida y los factores ambientales. Las distintas aleaciones de aluminio (como ADC12, A380 o A360) ofrecen distintas propiedades, como resistencia, resistencia a la corrosión y fluidez de la fundición, y la selección de la aleación adecuada garantiza un rendimiento óptimo del producto final.

Planificación de procesos:

El diseñador debe planificar el proceso de fundición a presión, teniendo en cuenta el mejor método de fundición (como la fundición a presión a alta presión o la fundición a presión por gravedad) y cómo gestionar aspectos como el flujo de material, el enfriamiento del molde y la ventilación. La planificación también incluye la evaluación de la necesidad de realizar operaciones posteriores a la fundición, como el mecanizado, el pulido o los tratamientos de superficie.

2. Diseño de moldes

Precisión y exactitud:

El diseño del molde es un factor crítico para lograr la calidad y precisión deseadas de la pieza final. Los moldes deben diseñarse para adaptarse a formas complejas y garantizar que las piezas se produzcan con dimensiones uniformes y defectos mínimos. El diseño del molde debe proporcionar una ventilación adecuada para el escape de gases, canales de enfriamiento adecuados para controlar la velocidad de enfriamiento y un sistema de compuertas eficiente que garantice un flujo uniforme del metal fundido.

Materiales del molde y durabilidad:

Los moldes suelen estar hechos de acero de alta resistencia u otras aleaciones duraderas, ya que deben soportar las altas presiones y temperaturas durante el proceso de fundición. La capacidad del molde para resistir el desgaste es vital, ya que los moldes pueden dañarse o deformarse después de un uso repetido. Los diseños de moldes duraderos y de alta calidad pueden ayudar a reducir los costos de producción al extender la vida útil del molde y mejorar la consistencia de cada pieza fundida.

Consideraciones sobre enfriamiento y contracción:

La velocidad y el patrón de enfriamiento en el molde afectan significativamente las propiedades finales de la pieza fundida. El enfriamiento rápido generalmente da como resultado una pieza más dura y resistente, pero también puede causar tensiones térmicas y defectos de contracción si no se controla con cuidado. Los diseñadores de moldes deben colocar estratégicamente los canales de enfriamiento para garantizar una distribución uniforme de la temperatura y reducir el riesgo de defectos como deformaciones, grietas o imprecisiones dimensionales.

3. Control de temperatura

Cómo mantener la temperatura adecuada del metal:

El control de la temperatura es fundamental para garantizar la fluidez del aluminio fundido y la uniformidad del proceso de fundición. Si el metal fundido está demasiado frío, puede que no llene correctamente el molde, lo que dará lugar a fundiciones incompletas o cierres en frío. Por el contrario, si el metal está demasiado caliente, podría provocar oxidación, porosidad u otros defectos que degraden la resistencia y la integridad de la pieza.

Control de temperatura del molde:

También es esencial un control adecuado de la temperatura del molde. Una temperatura demasiado alta del molde puede provocar un desgaste excesivo de la matriz y una mala calidad de la pieza, mientras que una temperatura demasiado baja puede provocar una solidificación prematura o un llenado incompleto del molde. A menudo se utilizan sistemas de refrigeración por agua o dispositivos de control térmico en el molde para mantener un rango de temperatura óptimo durante el proceso de fundición a presión.

Solidificación controlada:

Controlar el enfriamiento y la solidificación del metal en el molde es fundamental para minimizar defectos como la porosidad por contracción, especialmente en piezas fundidas de gran tamaño o con paredes gruesas. Un sistema de enfriamiento bien diseñado ayuda a garantizar un enfriamiento uniforme, lo que minimiza la tensión y la distorsión en la pieza final.

4. Posprocesamiento

Tratamiento y acabado de superficies:

Una vez que la pieza se retira del molde, suele ser necesario realizar un posprocesamiento para lograr el acabado superficial deseado, mejorar la funcionalidad o aumentar la durabilidad. Los pasos de posprocesamiento más comunes incluyen:

Esmerilado y pulido: para eliminar cualquier imperfección, como bordes ásperos, rebabas o exceso de material que queda del proceso de moldeo.

Recubrimiento de superficie: incluye anodizado (para resistencia a la corrosión), recubrimiento en polvo (para mayor durabilidad y estética) o enchapado (como cromado o niquelado para mayor protección y apariencia).

Tratamiento térmico: Algunas piezas pueden necesitar someterse a un tratamiento térmico (por ejemplo, tratamiento térmico de envejecimiento o de solución) para mejorar sus propiedades mecánicas, como aumentar la resistencia o la dureza.

Mecanizado y roscado:

Para piezas que requieren tolerancias estrictas o roscas específicas, se realizan operaciones de mecanizado, como fresado, taladrado o roscado. Si bien la fundición a presión de aluminio proporciona una excelente precisión dimensional, el mecanizado posterior a la fundición ayuda a lograr dimensiones finales precisas, garantizar un ajuste adecuado y cumplir con los requisitos de superficie.

5. Control de calidad

Inspección y pruebas dimensionales:

Un control de calidad riguroso es crucial durante todo el proceso de fundición a presión de aluminio para garantizar que cada pieza cumpla con las especificaciones de diseño. Esto incluye inspecciones dimensionales para verificar que las piezas fundidas cumplan con las tolerancias requeridas. Las máquinas de medición de coordenadas (CMM) y las herramientas de inspección óptica se utilizan a menudo para realizar mediciones de precisión.

Pruebas no destructivas (END):

Se pueden utilizar métodos de prueba no destructivos, como pruebas ultrasónicas, inspección por rayos X o pruebas con líquidos penetrantes, para identificar defectos internos como porosidad, grietas o huecos que podrían afectar la resistencia y el rendimiento de la pieza. Esto es especialmente importante para componentes críticos utilizados en aplicaciones automotrices o aeroespaciales, donde la seguridad y la confiabilidad son primordiales.

Prueba del producto final:

Antes de su envío, las piezas fundidas a presión terminadas pueden someterse a diversas pruebas para evaluar su rendimiento funcional en condiciones de funcionamiento específicas. Por ejemplo, pueden realizarse pruebas de fatiga para garantizar que las piezas puedan soportar tensiones repetidas o pruebas de corrosión para evaluar su durabilidad en entornos hostiles.

La fundición a presión de aluminio es un método de fabricación preciso y muy eficiente, pero el éxito del proceso depende de una planificación, un diseño y una supervisión cuidadosos en cada etapa. Desde el diseño del molde hasta el control de temperatura, el posprocesamiento y el control de calidad, cada detalle desempeña un papel crucial en la producción de piezas de alta calidad y alto rendimiento. Al centrarse en estas consideraciones clave, los fabricantes pueden garantizar que los componentes de fundición a presión de aluminio cumplan con los más altos estándares de calidad, funcionalidad y durabilidad.

- Componentes de aluminio fundido a presión para drones

- Piezas de fundición a presión de aluminio para satélites de órbita baja

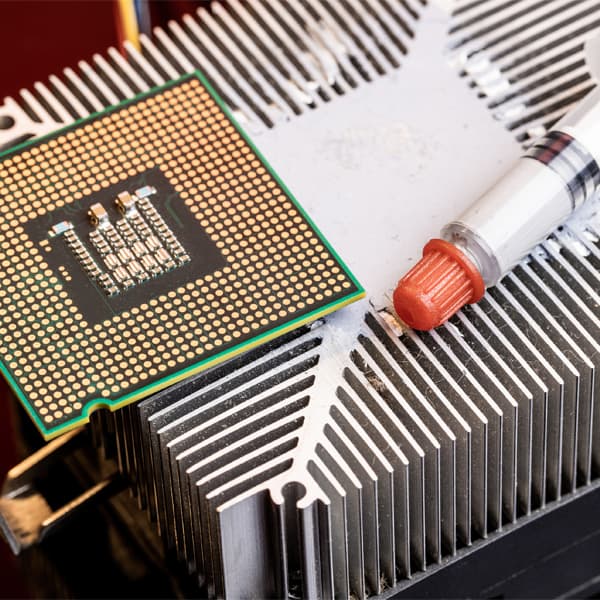

- Componentes térmicos de alto rendimiento para IA

- Del concepto a la producción en masa: cómo la fundición a presión patentada avanzada permite diseños industriales complejos en la era de la IA

- Resiliencia de la cadena de suministro y fabricación local: ¿Por qué las piezas de aluminio fundido a presión "Hechas en Taiwán" están ganando popularidad tras la pandemia?

- Nuevas oportunidades en la fundición a presión de aluminio en medio de la ola de vehículos eléctricos y nuevas energías: cómo el aligeramiento define el futuro de la movilidad

- Descubriendo el futuro de la fundición a presión de aluminio: cómo la Industria 4.0 está revolucionando la eficiencia y la calidad de la producción

- ¿Por qué se prefieren las aleaciones de aluminio para la fundición a presión?

- Soluciones de fundición a presión OEM/ODM de Alunex para piezas de automóviles, motocicletas y bicicletas

- La experiencia OEM/ODM de ALUNEX: disipadores de calor personalizados para sus aplicaciones de vehículos eléctricos

- Proceso de desarrollo de fundición a presión en ALUNEX

- Aspectos a tener en cuenta durante el procesamiento de fundición a presión de aluminio

- ¿A qué industrias puede servir la fundición a presión?

- Características de la fundición a presión de aluminio

- ¿Por qué elegir aleación de aluminio como material de fundición a presión?

- ¿Qué es la fundición a presión de aluminio?

- Desbloqueando el futuro de la fundición a presión: las ventajas del mecanizado CNC para las operaciones posteriores a la fundición

- Problemas con pedidos y asistencia