El proceso de fundición a presión

ALUNEX ha realizado importantes inversiones en equipos de última generación para impulsar nuestro cambio hacia la fabricación automatizada. Para mejorar la precisión y la eficiencia, hemos integrado una serie de brazos robóticos avanzados de seis ejes de la suiza ABB y la alemana KUKA en nuestras operaciones de fundición a presión de aluminio. Estos brazos robóticos son esenciales para automatizar tareas de fabricación clave, como la fundición, el recubrimiento, el rectificado y el ensamblaje.

Al adoptar la fabricación automatizada, hemos podido lograr tiempos de entrega más rápidos y aumentar significativamente la producción. Esta tecnología no solo acelera nuestros procesos de producción, sino que también garantiza la consistencia y la alta calidad de cada componente, satisfaciendo las crecientes demandas del mercado.

Inspección de materia prima

Mantenemos una estricta supervisión de nuestros proveedores de materia prima, asegurándonos de que solo se utilicen lingotes de aluminio de la más alta calidad en nuestro proceso de producción. Al examinar y seleccionar minuciosamente a proveedores de confianza, garantizamos que los lingotes de aluminio cumplan con nuestros exigentes estándares de pureza, consistencia y rendimiento. Este compromiso con la calidad garantiza que cada pieza fundida producida por ALUNEX mantenga los más altos niveles de resistencia, durabilidad y precisión.

Pruebas y análisis de materias primas

Para garantizar la más alta calidad de cada lote de lingotes de aluminio, realizamos un análisis exhaustivo utilizando tecnología avanzada de espectrómetro. Esto nos permite medir con precisión la composición química de los lingotes, lo que garantiza que cumplen con los estrictos estándares de calidad. Además, realizamos exámenes detallados de la microestructura del material, utilizando técnicas metalúrgicas para identificar posibles defectos o inconsistencias. Al inspeccionar rigurosamente tanto la composición como la estructura de nuestras materias primas, garantizamos que cada lote de lingotes de aluminio cumple plenamente con las especificaciones requeridas, lo que proporciona la base para producir piezas fundidas a presión de alta calidad.

Fusión de lingotes de aluminio

Utilizamos tecnología de fusión avanzada para garantizar una calidad óptima en nuestro proceso de fundición de aluminio. Nuestras instalaciones están equipadas con el horno de fundición de torre central StrikoWestofen de Alemania, así como con nuestro propio horno de fundición y mantenimiento de tipo crisol de desarrollo propio. Estos sistemas son capaces de fundir diferentes grados de lingotes de aluminio, adaptados a los requisitos específicos de cada proyecto de fundición. Nos enorgullecemos de integrar nuestras técnicas de fabricación únicas, lo que garantiza que cada paso del proceso esté cuidadosamente diseñado para satisfacer las necesidades precisas de cada cliente.

Además de una fundición eficiente, aplicamos una variedad de técnicas críticas para mejorar la calidad del aluminio fundido. Estas incluyen la aplicación de fundente (eliminación de escoria), la desgasificación (eliminación de gases disueltos) y el mantenimiento/estofado. Estos procesos son esenciales para preservar la integridad de la aleación de aluminio mediante la eliminación de impurezas, el control del contenido de gas y el mantenimiento de una estabilidad de temperatura constante. El resultado es un metal fundido de alta calidad que se adapta perfectamente al proceso de fundición a presión, lo que garantiza piezas fundidas superiores para cada proyecto.

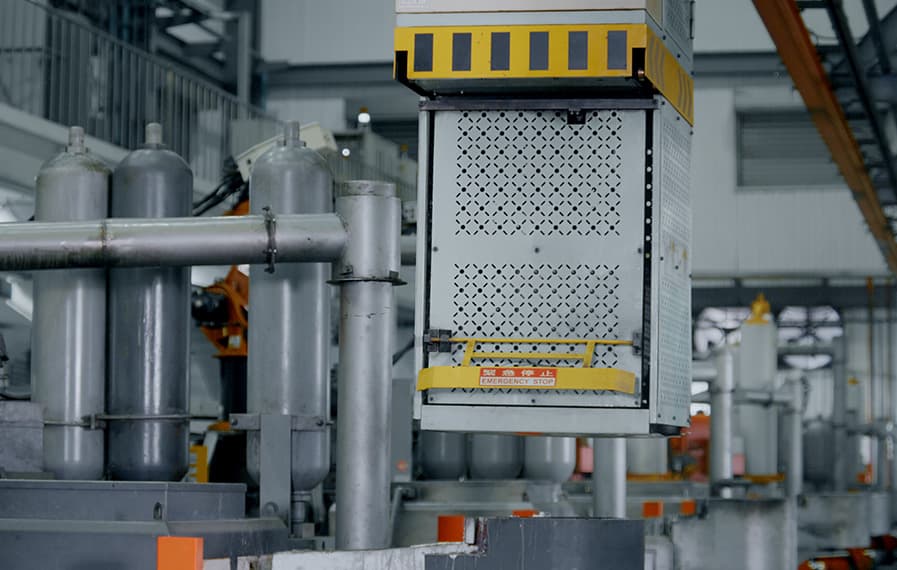

Sistema automatizado de suministro de material fundido

Hemos implementado un sistema de suministro de material fundido totalmente automatizado, integrado con nuestro horno de mantenimiento desarrollado por nosotros mismos, para automatizar el proceso de suministro de material fundido de aluminio. Este sistema garantiza una transferencia de material fundido precisa y constante, al tiempo que mantiene un control de temperatura del aluminio fundido estable y confiable durante todo el proceso.

El funcionamiento automático de un solo ciclo minimiza la intervención humana, mejorando la eficiencia general de la producción. Al automatizar las etapas de suministro y retención de la masa fundida, no solo aumentamos la precisión de la fundición de aluminio, sino que también garantizamos que la calidad de la masa fundida se mantenga constante durante todo el ciclo de fundición. Los beneficios de este sistema automatizado incluyen una precisión mejorada, una variación reducida y una mayor consistencia general, que son cruciales para producir piezas fundidas de aluminio de alta calidad.

Fabricación de fundición a presión

Contamos con una amplia variedad de máquinas de fundición a presión para satisfacer las diversas necesidades de nuestros clientes. Nuestras instalaciones albergan máquinas de fundición a presión al vacío, máquinas de fundición a presión en cámara fría, brazos robóticos de seis ejes y más, lo que nos permite ofrecer una gama integral de servicios adaptados a diferentes tipos de fundición a presión de aluminio.

Ofrecemos una solución integral de fundición a presión de aluminio, que gestiona cada etapa de la producción, desde el diseño hasta la entrega. Nuestros servicios de fundición a presión de aluminio abarcan una amplia gama de tonelaje, de 125 a 800 toneladas, lo que nos permite gestionar de manera eficiente producciones de pequeña y gran escala con precisión, consistencia y confiabilidad.

Rectificado y estampado totalmente automatizados

Para mejorar nuestras capacidades de fabricación, hemos integrado brazos robóticos de seis ejes de la suiza ABB y la alemana KUKA en nuestras operaciones automatizadas de rectificado y estampado. Estos sistemas robóticos avanzados funcionan a la perfección con nuestros innovadores diseños de equipos de automatización, lo que garantiza una alta precisión, eficiencia y consistencia en cada proceso.

El proceso de rectificado automatizado garantiza que cada componente esté terminado según especificaciones exactas, con una calidad de superficie uniforme y una variación mínima. Mientras tanto, nuestro sistema de estampado automatizado mejora la velocidad y la precisión del moldeado del metal, lo que reduce el error humano y maximiza el rendimiento.

Al incorporar estas tecnologías de vanguardia, ofrecemos a nuestros clientes tiempos de entrega más rápidos, productos de mayor calidad y mayor rentabilidad. Esta integración de automatización no solo optimiza nuestras capacidades de producción, sino que también fortalece nuestro compromiso de brindar un servicio y un valor superiores.

Tratamientos mecánicos de superficies

Tras el proceso de fundición a presión, ofrecemos una gama de tratamientos mecánicos de superficie diseñados para optimizar tanto el aspecto como el rendimiento de las piezas fundidas. Nuestros servicios incluyen el pulido con chorro de arena, que limpia y alisa eficazmente la superficie eliminando las asperezas y las impurezas. Además, ofrecemos pulido por vibración, una técnica de pulido que garantiza la uniformidad y mejora el acabado de la pieza fundida, mejorando su calidad general.

Para mejorar aún más la resistencia y durabilidad de las piezas fundidas de aluminio, ofrecemos el tratamiento térmico de aluminio T5. Este proceso de tratamiento térmico aumenta las propiedades mecánicas de las piezas fundidas, lo que garantiza que cumplan con los estándares de rendimiento requeridos. Al combinar estos tratamientos de superficie, garantizamos que nuestros productos no solo cumplan, sino que superen las expectativas de los clientes tanto en calidad como en rendimiento.

Mecanizado

Contamos con un equipo de mecanizado capacitado y experimentado que está equipado para realizar una amplia gama de operaciones de torneado y fresado de precisión. Estos procesos son fundamentales para lograr las dimensiones exactas, el acabado superficial y los requisitos funcionales de cada pieza, adaptados a su aplicación específica. Ya sea para geometrías complejas, tolerancias finas o componentes de alto rendimiento, nuestro equipo se asegura de que cada pieza cumpla con las especificaciones exactas establecidas por nuestros clientes.

Utilizamos maquinaria avanzada y tecnología de vanguardia para realizar estos procesos de mecanizado, que incluyen torneado CNC, fresado CNC y otras técnicas especializadas. Estas capacidades nos permiten trabajar con diversos materiales, incluidas las aleaciones de aluminio, para producir piezas con una precisión y una calidad de superficie excepcionales. A través de nuestro compromiso con la mejora continua y un enfoque en el control de calidad, nos aseguramos de que cada producto no solo cumpla con los estándares de la industria, sino que también supere las expectativas del cliente en términos de rendimiento, durabilidad y apariencia.

Tratamiento de superficies

Ofrecemos una variedad de opciones de tratamiento de superficies para mejorar tanto la apariencia como la durabilidad de nuestros componentes fundidos a presión. Estos tratamientos incluyen recubrimiento en polvo, anodizado, galvanoplastia y deposición electroforética (ED). Cada uno de estos procesos está diseñado para mejorar las cualidades estéticas, la resistencia a la corrosión y la durabilidad general de las piezas fundidas, lo que garantiza que cumplan con los más altos estándares de rendimiento y longevidad. Al aplicar estos tratamientos de superficie avanzados, brindamos a nuestros clientes componentes que no solo lucen bien, sino que también resisten las demandas de sus aplicaciones específicas.

Control de calidad

Durante todo el proceso de producción, aplicamos una serie integral de medidas de control de calidad, que incluyen IQC (control de calidad de entrada), PQC (control de calidad de proceso), FQC (control de calidad final) y OQC (control de calidad de salida), para garantizar que cada producto cumpla con las especificaciones requeridas. Estas múltiples etapas de inspección nos ayudan a mantener los más altos estándares de calidad en cada paso, desde la obtención de la materia prima hasta la entrega final.

Una vez que la pieza fundida se solidifica, comienza el proceso de expulsión. El mecanismo de expulsión empuja uniformemente la pieza fundida fuera de la herramienta, donde una pinza extractora la transfiere a una cinta transportadora para su posterior procesamiento. Una vez que se retira la pieza fundida, los operadores la inspeccionan cuidadosamente para detectar defectos como deformación, marcas de flujo, soldadura, marcas de arrastre, pasadores rotos, marcas de contracción, grietas y porosidad. Si se identifica algún problema, los parámetros se ajustan rápidamente para garantizar que el siguiente lote cumpla con los más altos estándares de calidad.

Envío y comercio global

Con una amplia experiencia en comercio internacional, ofrecemos opciones de envío flexibles, que incluyen transporte marítimo y aéreo, para garantizar una entrega rápida y confiable a nuestros clientes globales. Nuestro equipo de logística se compromete a gestionar cada envío de manera eficiente, asegurando que los productos lleguen a sus destinos a tiempo y en perfectas condiciones.

Además de proporcionar piezas fundidas a presión de aluminio de alta calidad, enfatizamos la importancia de las **revisiones de diseño de piezas fundidas** con nuestros clientes antes de la producción del molde. Este enfoque colaborativo garantiza que los moldes se diseñen y desarrollen con precisión, maximizando los beneficios de la fundición a presión de aleación de aluminio y minimizando el riesgo de defectos futuros.

También ofrecemos una amplia gama de servicios personalizados, que incluyen pulido, rectificado, rectificado manual, taladrado, roscado y mecanizado CNC (torneado, fresado). Nuestro equipo también está capacitado para aplicar una variedad de tratamientos y recubrimientos de superficie para mejorar el rendimiento y la apariencia de las piezas fundidas. Con nuestro compromiso inquebrantable con la calidad y la precisión, nos hemos integrado con éxito en las cadenas de suministro de empresas líderes en Japón, China, Singapur, Estados Unidos, Alemania, el Reino Unido y más allá.