Le processus de moulage sous pression

ALUNEX a réalisé d'importants investissements dans des équipements de pointe pour accélérer sa transition vers l'automatisation de la fabrication. Afin d'améliorer la précision et l'efficacité, nous avons intégré une série de bras robotisés six axes de pointe, fabriqués par les sociétés suisse ABB et allemande KUKA à nos opérations de moulage sous pression d'aluminium. Ces bras robotisés sont essentiels à l'automatisation des tâches de fabrication clés, telles que le moulage, le revêtement, le meulage et l'assemblage.

Grâce à l'adoption de la fabrication automatisée, nous avons pu accélérer nos délais d'exécution et accroître considérablement notre production. Cette technologie accélère non seulement nos processus de production, mais garantit également la régularité et la qualité élevée de chaque composant, répondant ainsi aux exigences croissantes du marché.

Inspection des matières premières

Nous contrôlons rigoureusement nos fournisseurs de matières premières afin de garantir que seuls des lingots d'aluminium de la plus haute qualité sont utilisés dans notre processus de production. Grâce à une sélection rigoureuse de fournisseurs de confiance, nous garantissons que les lingots d'aluminium répondent à nos normes rigoureuses de pureté, de régularité et de performance. Cet engagement qualité garantit que chaque pièce moulée produite par ALUNEX présente les plus hauts niveaux de résistance, de durabilité et de précision.

Tests et analyses des matières premières

Afin de garantir la meilleure qualité de chaque lot de lingots d'aluminium, nous effectuons des analyses complètes à l'aide d'une technologie spectrométrique avancée. Cela nous permet de mesurer précisément la composition chimique des lingots et de garantir qu'ils répondent à des normes de qualité strictes. De plus, nous effectuons des examens détaillés de la microstructure du matériau à l'aide de techniques métallurgiques afin d'identifier tout défaut ou anomalie potentiel. Grâce à un contrôle rigoureux de la composition et de la structure de nos matières premières, nous garantissons que chaque lot de lingots d'aluminium est entièrement conforme aux spécifications requises, ce qui constitue la base de la production de pièces moulées sous pression de haute qualité.

Fusion de lingots d'aluminium

Nous utilisons une technologie de fusion avancée pour garantir une qualité optimale de notre procédé de moulage sous pression d'aluminium. Nos installations sont équipées du four de fusion à tour centrale StrikoWestofen, fabriqué en Allemagne, ainsi que de notre propre four de fusion et de maintien à creuset. Ces systèmes permettent de fondre différentes qualités de lingots d'aluminium, adaptées aux exigences spécifiques de chaque projet de moulage. Nous sommes fiers d'intégrer nos techniques de fabrication uniques, garantissant que chaque étape du processus est soigneusement conçue pour répondre aux besoins précis de chaque client.

Outre une fusion efficace, nous appliquons diverses techniques essentielles pour améliorer la qualité de l'aluminium en fusion. Parmi celles-ci figurent le fluxage (élimination des scories), le dégazage (élimination des gaz dissous) et le maintien/la cuisson. Ces procédés sont essentiels pour préserver l'intégrité de l'alliage d'aluminium en éliminant les impuretés, en contrôlant la teneur en gaz et en maintenant une température stable. Il en résulte un métal en fusion de haute qualité, parfaitement adapté au procédé de moulage sous pression, garantissant des pièces de qualité supérieure pour chaque projet.

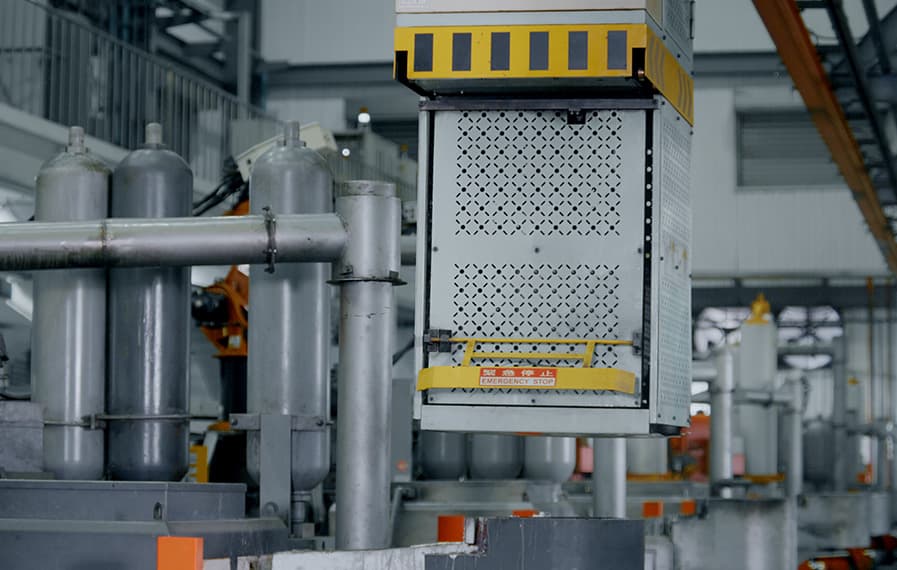

Système automatisé de distribution de fonte

Nous avons déployé un système de distribution de la masse fondue entièrement automatisé, intégré à notre four de maintien développé en interne, afin d'automatiser le processus de distribution de l'aluminium fondu. Ce système assure un transfert précis et constant de la masse fondue, tout en maintenant un contrôle stable et fiable de la température de l'aluminium fondu tout au long du processus.

Le fonctionnement automatique en un seul cycle minimise l'intervention humaine, améliorant ainsi l'efficacité globale de la production. L'automatisation des étapes de distribution et de maintien de la matière fondue permet non seulement d'améliorer la précision de la pièce moulée en aluminium, mais aussi de garantir une qualité constante de la matière fondue tout au long du cycle de coulée. Ce système automatisé offre notamment une précision accrue, une variation réduite et une meilleure régularité globale, essentielles à la production de pièces moulées en aluminium de haute qualité.

Fabrication de moulage sous pression

Nous disposons d'une grande variété de machines de moulage sous pression pour répondre aux besoins variés de nos clients. Notre usine comprend des machines de moulage sous vide, des machines de moulage sous pression à chambre froide, des bras robotisés six axes et bien plus encore, ce qui nous permet d'offrir une gamme complète de services adaptés à différents types de moulage sous pression de l'aluminium.

Nous proposons une solution complète de moulage sous pression d'aluminium, gérant chaque étape de la production, de la conception à la livraison. Nos services de moulage sous pression d'aluminium couvrent une large gamme de tonnages, de 125 à 800 tonnes, ce qui nous permet de traiter efficacement des petites et grandes séries avec précision, régularité et fiabilité.

Rectification et emboutissage entièrement automatisés

Afin d'améliorer nos capacités de production, nous avons intégré des bras robotisés six axes des fabricants suisse ABB et allemand KUKA à nos opérations automatisées de rectification et d'emboutissage. Ces systèmes robotisés avancés fonctionnent en parfaite harmonie avec nos équipements d'automatisation innovants, garantissant une précision, une efficacité et une régularité élevées à chaque processus.

Le processus de rectification automatisé garantit que chaque composant est fini selon des spécifications précises, avec une qualité de surface constante et des variations minimales. Parallèlement, notre système d'emboutissage automatisé améliore la vitesse et la précision du façonnage des métaux, réduisant ainsi les erreurs humaines et optimisant le rendement.

Grâce à ces technologies de pointe, nous offrons à nos clients des délais d'exécution plus courts, des produits de meilleure qualité et une meilleure rentabilité. Cette intégration de l'automatisation optimise non seulement nos capacités de production, mais renforce également notre engagement à offrir un service et une valeur supérieurs.

Traitements de surface mécaniques

Après le moulage sous pression, nous proposons une gamme de traitements de surface mécaniques visant à optimiser l'aspect et les performances des pièces. Nos services incluent le sablage, qui nettoie et lisse efficacement la surface en éliminant les aspérités et les impuretés. Nous proposons également le meulage par vibration, une technique de polissage qui assure l'uniformité et améliore la finition de la pièce, améliorant ainsi sa qualité globale.

Pour améliorer encore la résistance et la durabilité de nos pièces moulées en aluminium, nous proposons le traitement thermique T5. Ce procédé améliore les propriétés mécaniques des pièces moulées, garantissant ainsi leur conformité aux normes de performance requises. Grâce à ces traitements de surface, nos produits répondent aux attentes de nos clients, et même les dépassent, en termes de qualité et de performance.

Usinage

Notre équipe d'usinage qualifiée et expérimentée est équipée pour réaliser une large gamme d'opérations de tournage et de fraisage de précision. Ces procédés sont essentiels pour obtenir les dimensions, l'état de surface et les exigences fonctionnelles exactes de chaque pièce, adaptées à son application spécifique. Qu'il s'agisse de géométries complexes, de tolérances fines ou de composants hautes performances, notre équipe veille à ce que chaque pièce réponde exactement aux spécifications définies par nos clients.

Nous utilisons des machines de pointe et des technologies de pointe pour réaliser ces processus d'usinage, notamment le tournage et le fraisage CNC, ainsi que d'autres techniques spécialisées. Ces compétences nous permettent de travailler divers matériaux, dont les alliages d'aluminium, pour produire des pièces d'une précision et d'une qualité de surface exceptionnelles. Grâce à notre engagement en faveur de l'amélioration continue et à l'importance accordée au contrôle qualité, nous garantissons que chaque produit répond non seulement aux normes de l'industrie, mais dépasse également les attentes de nos clients en termes de performances, de durabilité et d'esthétique.

Traitement de surface

Nous proposons une variété de traitements de surface pour améliorer l'apparence et la durabilité de nos pièces moulées sous pression. Ces traitements incluent le thermolaquage, l'anodisation, la galvanoplastie et le dépôt électrophorétique (ED). Chacun de ces procédés est conçu pour améliorer l'esthétique, la résistance à la corrosion et la durabilité globale des pièces moulées, garantissant ainsi leur conformité aux normes de performance et de longévité les plus strictes. Grâce à ces traitements de surface avancés, nous fournissons à nos clients des pièces esthétiques et performantes, qui répondent également aux exigences de leurs applications spécifiques.

Contrôle de qualité

Tout au long du processus de production, nous appliquons un ensemble complet de mesures de contrôle qualité, notamment le CQI (Contrôle Qualité à l'Entrée), le CQP (Contrôle Qualité du Processus), le CQF (Contrôle Qualité Final) et le CQO (Contrôle Qualité à la Sortie), afin de garantir que chaque produit répond aux spécifications requises. Ces multiples étapes d'inspection nous permettent de maintenir les normes de qualité les plus strictes à chaque étape, de l'approvisionnement en matières premières à la livraison finale.

Une fois la pièce solidifiée, le processus d'éjection commence. Le mécanisme d'éjection pousse uniformément la pièce hors de l'outillage, où une pince d'extraction la transfère vers un convoyeur pour la suite du traitement. Une fois la pièce retirée, les opérateurs l'inspectent soigneusement pour déceler tout défaut tel que déformation, traces d'écoulement, soudures, traces de frottement, broches cassées, marques de retrait, fissures et porosité. Si des problèmes sont identifiés, les paramètres sont rapidement ajustés afin de garantir que le lot suivant réponde aux normes de qualité les plus strictes.

Transport maritime et commerce mondial

Forts d'une vaste expérience en commerce international, nous proposons des options d'expédition flexibles, notamment par fret maritime et aérien, afin de garantir une livraison rapide et fiable à nos clients internationaux. Notre équipe logistique s'engage à gérer chaque expédition efficacement, garantissant que les produits arrivent à destination dans les délais et en parfait état.

Outre la fourniture de pièces moulées sous pression en aluminium de haute qualité, nous accordons une grande importance aux revues de conception de pièces moulées avec nos clients avant la production du moule. Cette approche collaborative garantit la précision de la conception et du développement des moules, optimisant ainsi les avantages de la coulée sous pression en alliage d'aluminium tout en minimisant les risques de défauts futurs.

Nous proposons également une gamme complète de services sur mesure, incluant le polissage, la rectification, la rectification manuelle, le perçage, le taraudage et l'usinage CNC (tournage, fraisage). Notre équipe est également experte dans l'application de divers traitements de surface et revêtements pour améliorer les performances et l'aspect des pièces moulées. Grâce à notre engagement indéfectible envers la qualité et la précision, nous avons intégré avec succès les chaînes d'approvisionnement d'entreprises leaders au Japon, en Chine, à Singapour, aux États-Unis, en Allemagne, au Royaume-Uni et ailleurs.