Pourquoi les alliages d’aluminium sont-ils préférés pour le moulage sous pression ?

Les alliages d'aluminium offrent plusieurs avantages clés qui en font le matériau de choix pour le moulage sous pression :

1. Léger

La faible densité de l'aluminium signifie que les produits fabriqués à partir d'alliages d'aluminium sont légers, ce qui est essentiel pour les applications dans les industries automobile et aérospatiale, où la réduction du poids contribue à l'efficacité énergétique et aux performances.

2. Excellente résistance à la corrosion

Les alliages d’aluminium forment naturellement une couche d’oxyde protectrice sur leur surface, ce qui offre une excellente résistance à la corrosion, même dans des environnements difficiles.

3. Bonne conductivité thermique

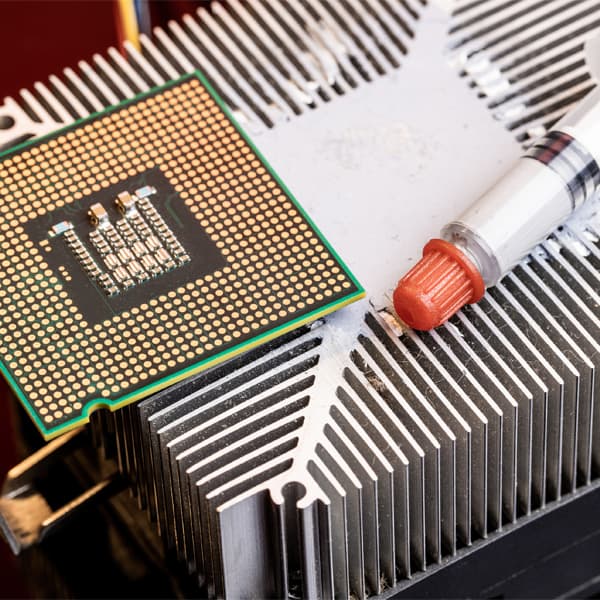

Les alliages d'aluminium sont excellents pour dissiper la chaleur, ce qui les rend idéaux pour les pièces exposées à des températures élevées, telles que les blocs moteurs, les échangeurs de chaleur et les composants utilisés dans l'électronique haute performance.

4. Rapport résistance/poids

Les alliages d'aluminium offrent une structure solide et durable tout en minimisant le poids. Ceci est particulièrement avantageux pour les pièces qui doivent être suffisamment robustes pour résister aux contraintes mécaniques, tout en étant suffisamment légères pour une manipulation et une utilisation efficaces.

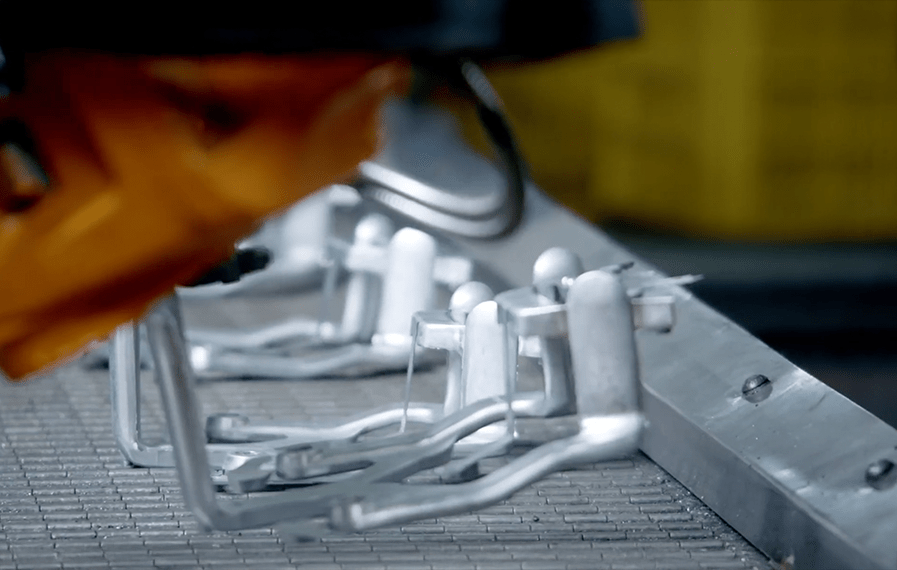

5. Polyvalence dans la fabrication

Les alliages d'aluminium peuvent être facilement moulés en formes complexes avec une excellente précision et des finitions de surface lisses. Cette flexibilité permet la production de conceptions complexes, un atout majeur pour les industries exigeant des pièces sur mesure d'une grande précision dimensionnelle.

- Composants en aluminium moulé sous pression pour drones

- Pièces moulées sous pression en aluminium pour satellites en orbite terrestre basse

- Composants thermiques hautes performances pour l'IA

- Du concept à la production de masse : comment le moulage sous pression breveté avancé permet des conceptions industrielles complexes à l'ère de l'IA

- Résilience de la chaîne d'approvisionnement et fabrication localisée : pourquoi les pièces moulées sous pression en aluminium « Made in Taiwan » gagnent en popularité après la pandémie

- Nouvelles opportunités dans le moulage sous pression de l'aluminium face à la vague des véhicules électriques et des nouvelles énergies : comment l'allègement définit l'avenir de la mobilité

- Dévoiler l'avenir du moulage sous pression de l'aluminium : comment l'industrie 4.0 révolutionne l'efficacité et la qualité de la production

- Pourquoi les alliages d’aluminium sont-ils préférés pour le moulage sous pression ?

- Solutions de moulage sous pression ALUNEX OEM/ODM pour pièces automobiles, motos et vélos

- Expertise OEM/ODM d' ALUNEX : dissipateurs thermiques sur mesure pour vos applications EV

- Processus de développement du moulage sous pression chez ALUNEX

- Éléments à prendre en compte lors du moulage sous pression de l'aluminium

- À quelles industries le moulage sous pression peut-il servir ?

- Caractéristiques du moulage sous pression en aluminium

- Pourquoi choisir l’alliage d’aluminium comme matériau de moulage sous pression ?

- Qu'est-ce que le moulage sous pression de l'aluminium ?

- Ouvrir la voie à l'avenir du moulage sous pression : les avantages de l'usinage CNC pour les opérations post-moulage

- Problèmes de commande et assistance