商景ALUNEX 壓鑄開發流程

我們以嚴謹的鋁合金壓鑄開發方法為傲。每個流程步驟都經過精心執行,確保最終產品既符合客戶規格要求,也達到業界最高標準。我們的壓鑄開發流程包含幾個關鍵階段,全面確保所生產的每個鋁合金壓鑄零件的精確度、功能性和品質。

1. 客戶諮詢與需求分析

流程始於與客戶的詳細諮詢。在這個初始階段,我們與客戶密切合作,了解產品的需求、規格和預期用途。我們檢視設計圖面並討論重要細節,如材料選擇、零件幾何形狀、公差,以及專案相關的特殊挑戰。基於這些資訊,我們提供全面的報價和專案時程。這確保雙方在進入下一階段前對期望達成共識。

2. 生產前設計與可行性分析

專案細節確定後,我們進行全面的生產前分析,包括從製造可行性角度檢視設計。我們的專業工程師團隊執行模流分析(MFA),模擬鑄造過程並識別潛在問題,如氣泡、熱點或模具中的流動不平衡。此步驟有助於預測鑄件可能的缺陷,讓我們在模具生產開始前進行設計調整。透過分析設計的流動行為,我們優化模具以提高效率、降低成本,並防止製造過程中的缺陷。

3. 模具設計與製造

設計驗證和優化完成後,我們進入模具設計和製造階段。運用模流分析獲得的見解,我們開發專門針對產品規格訂製的模具。ALUNEX採用先進的電腦輔助設計(CAD)和電腦輔助製造(CAM)系統,確保模具精確設計。在此階段,我們格外注意確保模具材料、結構和冷卻通道都針對鑄造過程進行優化。

模具使用高精度加工設備製造,確保耐用性和長期性能。此階段需要對細節的嚴格注意,確保模具在生產週期中能產出高品質、精確的零件。

4. 原型生產與驗證

模具完成後,我們進行一系列試跑以生產初始原型。這些測試件幫助我們驗證模具功能,並檢查鑄件在尺寸精度、表面光潔度和機械性能方面是否符合所有規格。我們的工程師進行嚴格的品質檢查和物理測試,評估鋁合金壓鑄件的性能,確保符合客戶期望。

5. 製程失效模式與效應分析(PFMEA)

原型驗證完成後,我們進行PFMEA(製程失效模式與效應分析),系統性識別生產過程中的潛在風險。此分析幫助我們識別和處理可能影響最終品質或導致產品缺陷的製程相關問題。透過及早找出並處理潛在故障,我們改善製造過程,確保在整個生產過程中達到一致的高品質結果。

6. 小批量生產與製程優化

原型驗證後,我們進行小批量生產以進一步優化製程。在此階段,我們生產少量零件來微調生產參數,如溫度、壓力和週期時間。這讓我們在開始大量生產前識別和解決任何剩餘問題。我們的工程師持續監控生產過程,進行必要調整以確保最佳性能和品質。

7. 全面量產

生產過程驗證並進行必要調整後,我們進入全面生產階段。在此階段,我們開始大批量製造,按需求數量生產最終壓鑄零件。我們持續使用先進監控系統確保每個零件都符合嚴格品質標準。在整個生產過程中,我們進行定期檢查和測試以維持高標準的一致性和精度。

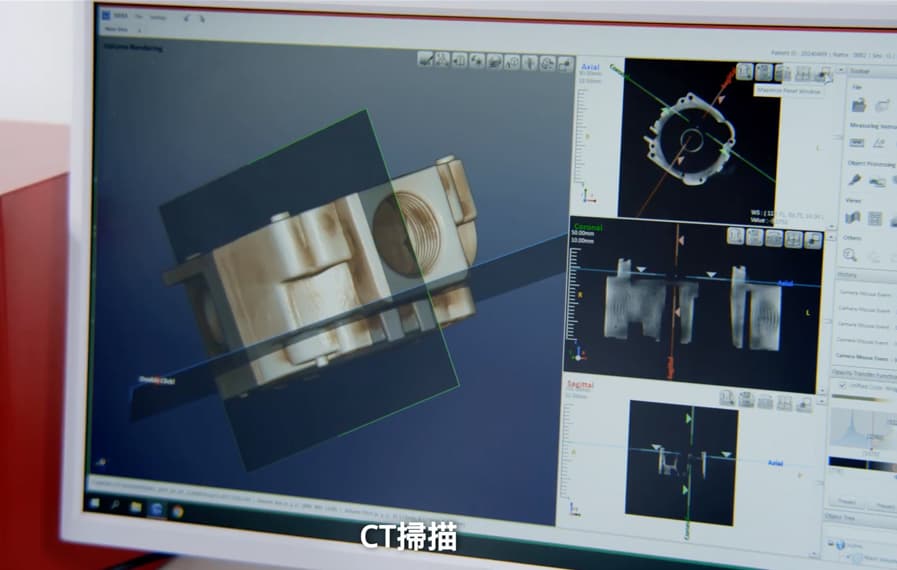

8. 最終品質控制與交貨

交貨前,每批鋁合金壓鑄零件都經過全面品質控制檢查。我們經驗豐富的品質控制團隊檢查每個零件的尺寸精度、表面品質和任何潛在缺陷。我們使用先進測量技術,包括三次元量測儀(CMM)和光學檢測系統,驗證所有組件都在公差範圍內並符合客戶規格。

零件通過品質檢查後,會被仔細包裝並準備交貨。我們確保零件安全包裝,並根據客戶偏好的交貨時程發送,無論是透過空運或海運,取決於急迫性和目的地。

持續支援與持續改善

商景ALUNEX致力於提供卓越的產品和服務。在從設計到交貨的整個過程中,我們的專業團隊與客戶密切合作,確保零件符合其確切規格。我們也相信持續改善,積極尋求客戶回饋以改進和提升我們的製程,用於未來專案。

透過結合先進技術、工程專業知識和以客戶為中心的方法,商景ALUNEX確保高精度鋁合金壓鑄零件的成功開發,在各種產業中提供卓越性能和耐用性。如需更多資訊,請透過電子郵件[email protected]聯繫。

- 無人機相關鋁壓鑄件

- 低軌衛星相關鋁壓鑄件

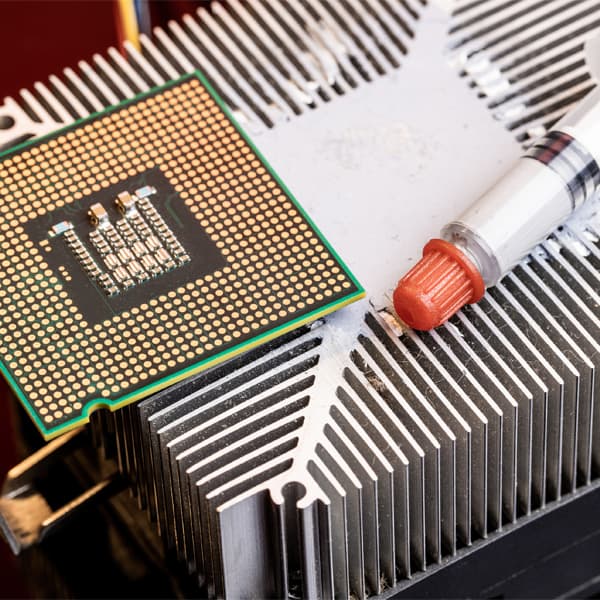

- AI高效能散熱部件

- 從概念到量產:AI 時代下複雜工業設計如何透過專利壓鑄工藝實現?

- 供應鏈韌性與在地製造:疫情後,為何「台灣製造」的鋁壓鑄件更受青睞?

- 電動車與新能源浪潮下的鋁壓鑄新機遇:輕量化如何定義未來移動?

- 揭秘鋁壓鑄的未來:工業 4.0 如何革新生產效率與品質

- 為什麼鋁合金是壓鑄材料的首選?

- 商景 (Alunex) 汽車、摩托車和自行車零件的 OEM/ODM 壓鑄解決方案

- 商景OEM/ODM專業能力:為您的電動車應用量身定制散熱片

- 商景ALUNEX 壓鑄開發流程

- 鋁壓鑄加工處理時需注意的事項

- 壓鑄成型能為那些行業服務 ?

- 鋁壓鑄的特點

- 為什麼選擇鋁合金當作壓鑄材質呢 ?

- 什麼是鋁壓鑄 ?

- 解鎖壓鑄的未來:CNC 加工在壓鑄後製程的優勢

- 訂單常見問題